L’attuale politica volta alla sostenibilità ambientale e all’economia circolare richiede sempre più una diminuzione nell’uso di materiali vergini anche nella costruzione di infrastrutture viarie, ciò riguarda anche il fresato che potrebbe essere impiegato in grande quantità nei conglomerati bituminosi.

Da molti anni, i Ricercatori si dedicano allo studio di materiali di riciclo e al loro reimpiego nel campo delle pavimentazioni stradali per motivazioni economiche (minor costo del materiale di riciclo rispetto a quello vergine) e ambientali (riduzione del consumo di risorse naturali e del conferimento a discarica dei materiali di scarto) [1 e 2].

Tuttavia, le esigenze manutentive e di ripristino delle infrastrutture stradali comportano un continuo aumento delle operazioni di fresatura delle vecchie pavimentazioni e, di conseguenza, una produzione di materiale di scarto, ovvero del conglomerato bituminoso di recupero anche noto come “fresato d’asfalto” o “granulato di conglomerato bituminoso”.

Le attuali Normative sul riciclaggio a caldo dei conglomerati bituminosi (in sito o in impianto) prevedono il riutilizzo di una limitata percentuale (non più del 40%, in funzione dello strato e della tipologia di infrastruttura interessata) del fresato prodotto.

Data la difficoltà nello stoccaggio, le necessità di evitare lo smaltimento in apposite discariche e la costante crescita dei quantitativi di fresato, si rende necessario massimizzare il riciclo di tale materia secondaria, cercando di ridurre al minimo i problemi legati alla produzione e alle prestazioni di conglomerati bituminosi contenenti alti quantitativi di fresato.

Alcuni autori hanno dimostrato che è possibile ottenere da parte dei conglomerati bituminosi con alti quantitativi di fresato (percentuali superiori al 50%) prestazioni simili a conglomerati prodotti con materiali vergini [3, 4 e 5].

Se da un lato si sta spingendo in questa direzione, dall’altro ci sono delle limitazioni a un elevato contenuto di fresato nella miscela dovuto a eterogeneità del materiale, proprietà del legante invecchiato presente nel fresato e proprietà dell’aggregato contenuto nel fresato [6, 7 e 8].

Conseguentemente, le ricerche sono prevalentemente indirizzate allo sviluppo di efficaci tecnologie capaci di ripristinare le originali proprietà chimico-fisiche del bitume contenuto nel fresato, progressivamente variate a causa del processo di invecchiamento, tramite diversi tipi di additivi [9, 10 e 11].

Questo articolo illustra uno studio sperimentale svolto nel laboratorio del Dipartimento ICEA dell’Università di Padova con lo scopo di verificare la fattibilità del riciclaggio a caldo di elevate quantità di fresato (percentuali superiori al 50% in peso sulla miscela) nei conglomerati bituminosi.

Il piano sperimentale per il riciclo a caldo del fresato nei conglomerati bituminosi

Materiali, preparazione dei campioni e metodi di analisi

In questo lavoro, è stata svolta una valutazione a due livelli delle caratteristiche fisico-meccaniche e reologiche di conglomerati contenenti alti quantitativi di fresato.

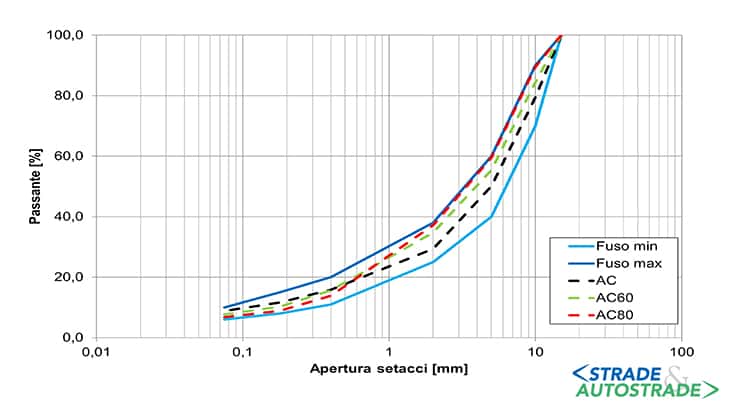

Nella prima fase della sperimentazione si è studiato il materiale a livello del legante, comparando il bitume vergine, il bitume vergine invecchiato artificialmente (per simulare il legante presente nel fresato) e alcune miscele di bitume invecchiato e un additivo ringiovanente aggiunto in varie percentuali.

L’invecchiamento artificiale del bitume è stato eseguito mediante lo svolgimento di un Rolling Thin Film Oven Test prolungato, come descritto in letteratura [12]. In questa fase, si è deciso di non utilizzare il bitume estratto direttamente dal fresato sia per limitazioni operative legate all’estrazione e al recupero delle elevate quantità di bitume necessario, che per ragioni riconducibili all’alterazione delle prestazioni del legante stesso durante le operazioni di recupero.

Nella seconda fase lo studio è stato condotto a livello della miscela. A partire dal risultato della prima fase, si sono prodotte quattro miscele contenenti fresato (due con un additivo ringiovanente e due senza ringiovanente) e una miscela tradizionale non contenente fresato. Il bitume vergine (classe di penetrazione 70/100), gli aggregati di tipo calcareo, il fresato e l’additivo ringiovanente sono stati acquisiti presso un impianto locale di produzione di conglomerato bituminoso.

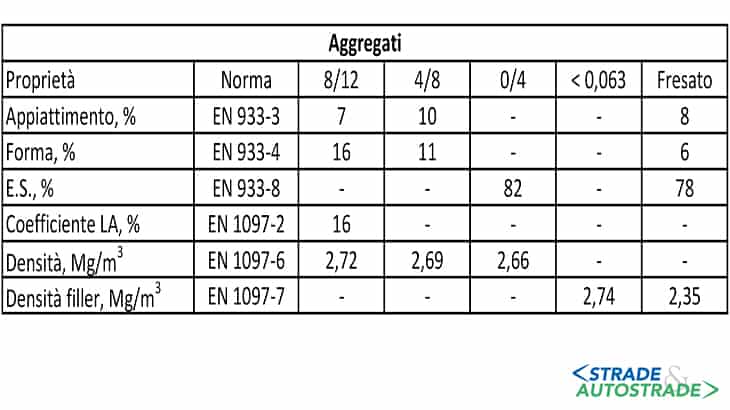

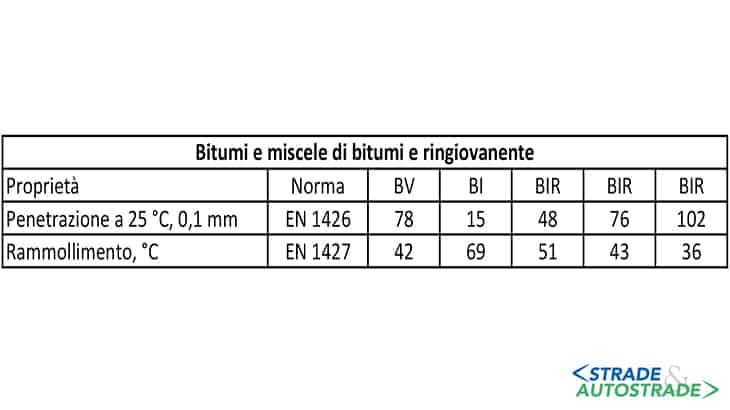

Le caratteristiche fisiche del bitume vergine e di quello estratto dal fresato, degli aggregati e del granulato di conglomerato bituminoso sono riassunte nelle Figure 1A e 1B sopra. Il ringiovanente è un comune additivo chimico liquido reperibile in commercio.

Come anticipato, la prima parte dello studio ha riguardato l’identificazione del contenuto ottimale di ringiovanente per ripristinare adeguatamente le proprietà reologiche del bitume contenuto nel fresato. Per fare questo si sono confrontate le prestazioni del bitume vergine (BV), del bitume invecchiato artificialmente a lungo termine (BI) e tre miscele (BIR) di bitume invecchiato e additivo ringiovanente.

Sono state valutate, quindi, tre diverse percentuali di ringiovanente (4%, 8% e 12% sulla massa del legante invecchiato) per verificare la possibilità di ottenere pavimentazioni con adeguata resistenza e durabilità nel tempo tramite il processo di riciclaggio a caldo.

Nella seconda parte del lavoro è stata eseguita un’analisi su cinque miscele bituminose, comparando le prestazioni di miscele contenenti il 60% e l’80% di fresato (sul peso della miscela) con e senza additivo ringiovanente e di una miscela tradizionale senza fresato. Si sono valutate diverse prestazioni delle miscele (resistenza alla trazione indiretta, modulo di rigidezza e sensibilità all’acqua dopo cicli di gelo e disgelo) sia alle medie che alle basse temperature di esercizio.

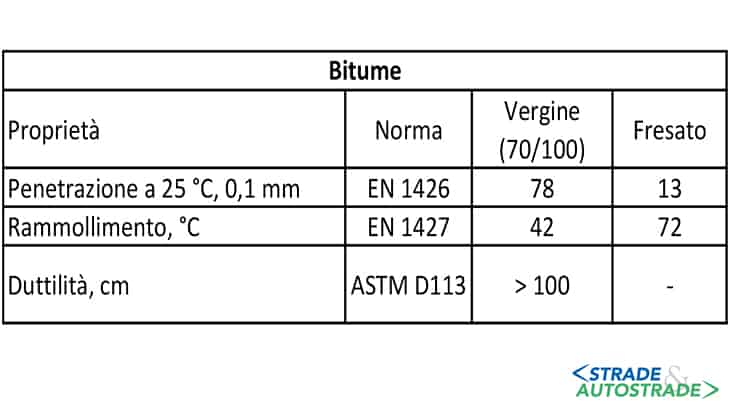

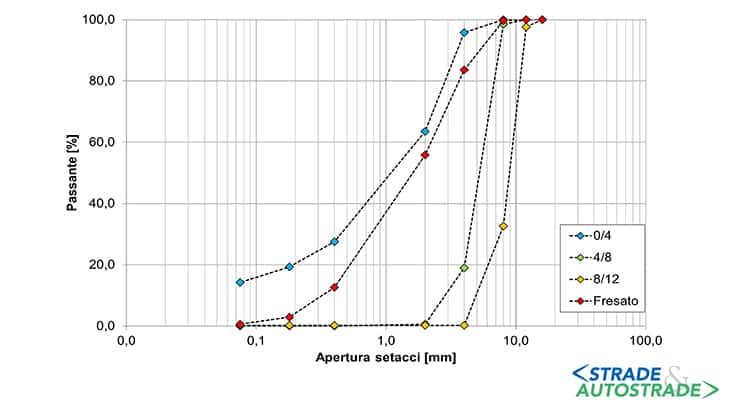

Per il confezionamento delle miscele sono state usate tre pezzature per il calcare (0/4, 4/8 e 8/12, Figura 2 sopra). Il fresato deriva dalla demolizione di uno strato di usura di una precedente pavimentazione stradale. La Figura 2 riporta la curva granulometrica del fresato tale e quale (black curve). Il mix-design è stato eseguito sulla base di tipiche prescrizioni tecniche contenute in un capitolato comunemente utilizzato in Italia, riproducendo un tipico strato di usura.

Le curve granulometriche delle miscele sono riportate in Figura 3. Il contenuto di bitume totale (5,0% rispetto alla massa degli aggregati) è stato determinato mediante un mix design Marshall preliminare della miscela di riferimento senza fresato (qui denominata con il codice AC) con una percentuale di vuoti di progetto pari al 4,0%.

Nei quattro conglomerati contenenti fresato (con e senza ringiovanente) si sono variati sia la distribuzione granulometrica, che il contenuto di legante vergine per l’introduzione dell’additivo ringiovanente. Il quantitativo di bitume finale (bitume vergine + bitume da fresato) per tutti i conglomerati bituminosi è stato mantenuto pari al 5,0% (rispetto alla massa totale degli aggregati).

Le quattro miscele di conglomerati bituminosi contenenti fresato sono identificate rispettivamente con i codici AC60R (60% di fresato con ringiovanente), AC80R (80% di fresato con ringiovanente), AC60 (60% di fresato senza ringiovanente) e AC80 (80% di fresato senza ringiovanente). Le fasi di miscelazione e produzione dei campioni, così come i metodi di analisi di laboratorio sono schematizzati in Figura 4.

I risultati della sperimentazione relativi al riciclo dei a caldo del fresato nei conglomerati bituminosi

L’analisi dei risultati della prima fase

Le caratteristiche fisico-reologiche dei bitumi testati sono riportate nelle Figure 5A, 5B e 5C. I valori della penetrazione e del punto di rammollimento in Figura 5A confermano che la procedura di invecchiamento artificiale del bitume simula adeguatamente il comportamento di quello contenuto nel fresato (Figura 1B). I valori della Figura 5A indicano, inoltre, che un quantitativo di ringiovanente pari all’8% tende a ripristinare le caratteristiche iniziali del bitume invecchiato.

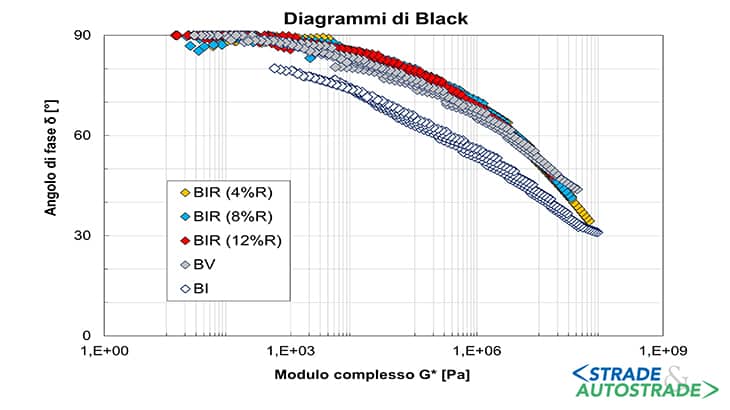

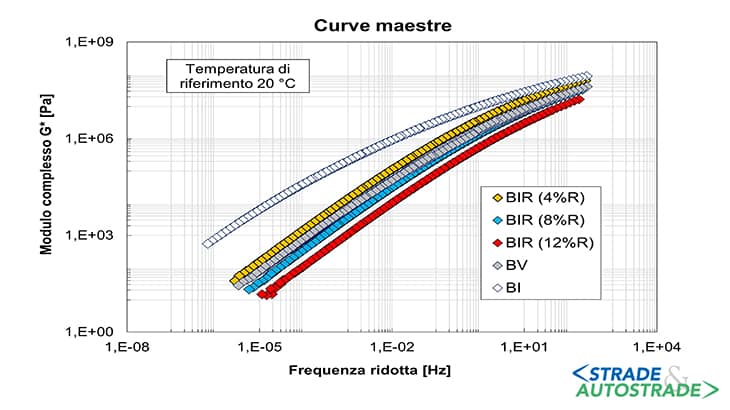

Le Figure 5B e 5C riportano i diagrammi di Black (modulo di rigidezza vs. angolo di fase) e le curve maestre per tutti i bitumi analizzati. Le curve maestre sono state costruite utilizzando il principio di sovrapposizione tempo-temperatura e calcolando gli shift factors mediante la teoria di Williams-Landel-Ferry [13].

Nelle Figure 5B e 5C è ben visibile l’irrigidimento nel comportamento del bitume invecchiato rispetto a quello vergine, dovuto principalmente al progressivo aumento della componente asfaltenica all’interno del bitume a discapito di quella aromatica [14].

Le prove reologiche confermano che l’aggiunta del ringiovanente porta ad un ripristinino delle caratteristiche reologiche del bitume invecchiato, riportandole verso i valori del bitume vergine. Il quantitativo ottimale di ringiovanente risulta pari all’8% sulla massa del legante (ovvero lo 0,4% sulla massa di un fresato avente il 5% di bitume).

Un minore quantitativo di additivo (4%) porta ad avere un bitume leggermente più rigido rispetto a quello vergine, mentre un maggiore quantitativo (12%) provoca un eccessivo effetto softening rispetto al bitume vergine, come evidenziato dalle Figure 5B e 5C. Visti i risultati della prima fase di studio, si è utilizzato un quantitativo ottimale di ringiovanente pari allo 0,4% sulla massa del fresato nelle miscele AC60R e AC80R.

L’analisi dei risultati della seconda fase

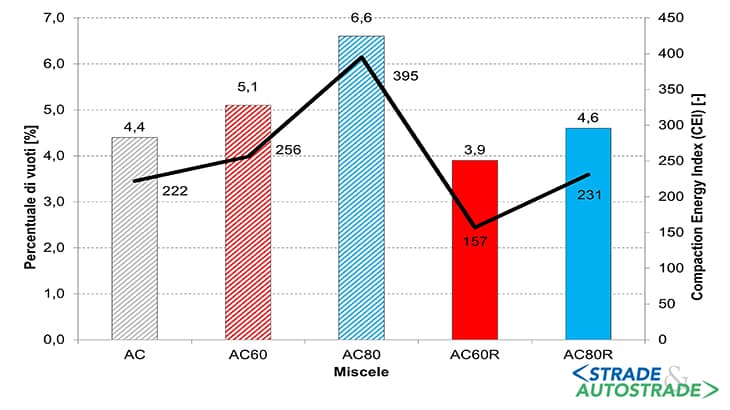

Dopo la produzione dei campioni sono state analizzate la compattabilità (tramite il “Compaction Energy Index” – CEI [15]) e la percentuale dei vuoti residui delle cinque miscele. I risultati riportati in Figura 6 indicano che l’aggiunta di alti quantitativi di fresato comporta un aumento dell’indice CEI e della percentuale dei vuoti, ovvero l’aumento del quantitativo di fresato all’interno di una miscela bituminosa influenza negativamente il costipamento.

Tuttavia, l’aggiunta di additivo ringiovanente aumenta la lavorabilità della miscela e permette di raggiungere un grado di compattazione addirittura migliore rispetto alla miscela di riferimento, consentendo di rispettare le prescrizioni di progetto.

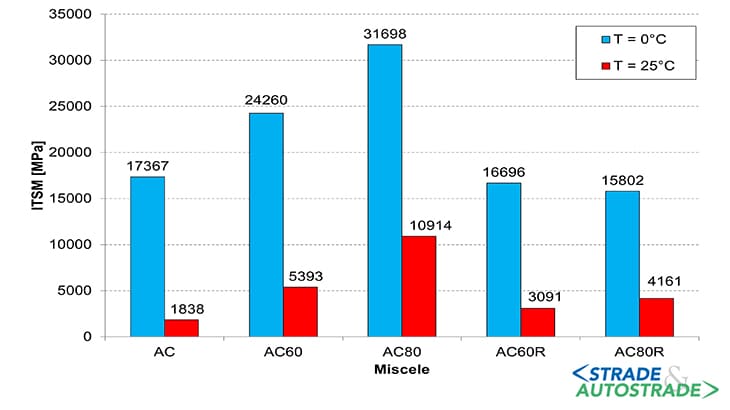

La Figura 7 riporta i valori medi di ITSM – Indirect Tensile Stiffness Modulus a 0 °C e a 25 °C per le miscele analizzate. I risultati in Figura 7 indicano che la rigidezza delle miscele con fresato e ringiovanente è simile a quella della miscela di riferimento.

Si può notare un notevole aumento della rigidezza sia a 0 °C che a 25 °C per le miscele senza ringiovanente (AC60 e AC80). Questi risultati dimostrano che l’uso di grandi quantitativi di fresato irrigidisce la miscela a causa della presenza di bitume ossidato nel fresato, con possibili conseguenze negative sulla resistenza alla fessurazione alle medie e, soprattutto, alle basse temperature (in genere, maggiore è la rigidezza, maggiore è la fragilità).

A basse temperature (0 °C) è evidente l’effetto irrigidente del fresato, ma ancora più evidente è l’effetto del ringiovanente sul bitume ossidato contenuto nel fresato. L’utilizzo del ringiovanente può quindi garantire il ripristino della rigidezza del materiale al suo stato iniziale (prima dell’invecchiamento), consentendo l’utilizzo di una grande quantità di fresato, come già evidenziato da altri Ricercatori [16].

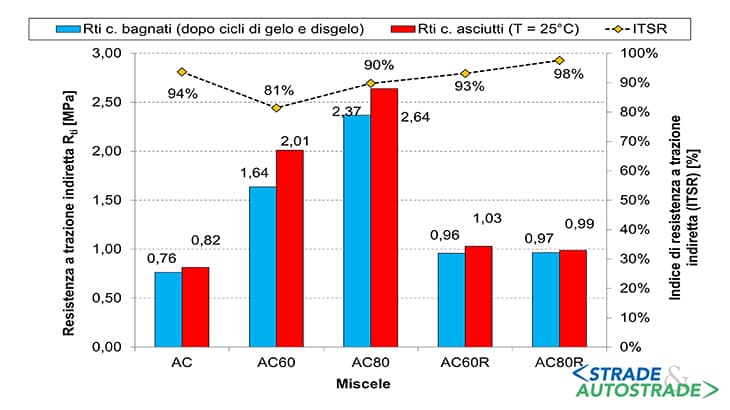

In Figura 8 sono riportati i risultati in termini di resistenza a trazione indiretta sia su campioni asciutti che su campioni bagnati sottoposti a cicli di gelo e disgelo. Le miscele senza ringiovanente hanno dimostrato un valore di resistenza a trazione indiretta più alto rispetto alla miscela di riferimento: la presenza di grandi quantità di fresato generalmente aumenta la resistenza a trazione indiretta poiché il legante invecchiato del fresato irrigidisce la fase legante della miscela, come riportato in letteratura [17].

L’aggiunta del ringiovanente diminuisce il valore della resistenza a trazione indiretta rispetto alle miscele senza l’additivo: il ringiovanente riduce la rigidezza della fase legante portando così a una diminuzione della resistenza del materiale (simile a quella della miscela di riferimento) e ad un comportamento più duttile dello stesso.

L’uso di una grande quantità di fresato porta a una diminuzione dell’ITSR (indicativo della sensibilità all’acqua dei conglomerati); tuttavia, l’uso del ringiovanente oggetto di studio garantisce una resistenza a trazione indiretta, dopo cicli di gelo e disgelo, simile o addirittura superiore rispetto alla miscela di riferimento.

In definitiva, l’inclusione di un maggiore contenuto di fresato non sembra influenzare negativamente la durabilità delle miscele legate agli effetti dell’umidità. Inoltre, i valori assoluti della resistenza a trazione indiretta risultano compatibili con le prescrizioni tecniche comunemente richieste.

Conclusioni relativi al riciclo a caldo di alte quantità di fresato nei conglomerati bituminosi

Lo studio preliminare descritto in questo articolo era volto a valutare la fattibilità di utilizzo di grandi quantità di fresato nelle miscele bituminose con l’aggiunta di un adeguato additivo ringiovanente, per conseguire benefici ambientali strategici, ovvero, principalmente, un minore smaltimento di materiale in discarica, una minore necessità di stoccaggio del fresato, una minore quantità di materiale vergine prelevato dalle cave e un minore utilizzo di bitume vergine.

Per questi motivi è stato inizialmente valutato il contenuto ottimale di ringiovanente. Successivamente, sono state preparate miscele con il 60% e l’80% di fresato con e senza ringiovanente e sono state testate in termini di lavorabilità, rigidezza, resistenza a trazione indiretta e suscettibilità all’umidità dopo cicli di gelo e disgelo.

Nella prima fase di questo lavoro è stato dimostrato come l’8% di ringiovanente sulla massa del bitume invecchiato (corrispondente approssimativamente ad una quantità pari allo 0,4% sulla massa del fresato) possa considerarsi un dosaggio ottimale sulla base di valutazioni delle proprietà dei leganti, sia in termini empirici (penetrazione e punto di rammollimento) che prestazionali (viscosità e principali proprietà visco-elastiche, come la rigidezza e l’angolo di fase).

I risultati sperimentali della seconda fase del lavoro hanno permesso di concludere che l’utilizzo di grandi quantità di fresato senza l’impiego di ringiovanenti può portare a seri problemi legati principalmente alla scarsa lavorabilità e all’eccessivo infragilimento che potrebbero influire negativamente sulla resistenza alla fessurazione dei conglomerati bituminosi.

L’utilizzo di ringiovanenti consente tuttavia l’introduzione di grandi quantità di fresato nelle miscele bituminose, garantendo, al contempo, una soddisfacente compattabilità e buone proprietà meccaniche (comparabili o addirittura migliori di quelle della miscela di riferimento senza fresato).

Ulteriori studi sono previsti per approfondire la comprensione delle proprietà dei leganti e delle miscele a basse temperature, i meccanismi di ringiovanimento mediante una caratterizzazione specifica su scala molto bassa (ad esempio, attraverso FTIR e SEM), nonché per valutare la possibilità di un ulteriore aumento della quantità di fresato.

Parallelamente, studi orientati alla caratterizzazione delle prestazioni alle alte temperature di esercizio sono previsti al fine di escludere un’eccessiva deformabilità delle miscele ringiovanite.

Bibliografia del presente articolo relativo al Il riciclaggio a caldo di alti quantitativi di fresato nei conglomerati bituminosi

[1]. M. Pasetto, E. Pasquini, G. Giacomello e A. Baliello – “Miscele stradali ad elevata valenza ambientale. I conglomerati bituminosi tiepidi preparati con scoria d’acciaieria”, “Strade & Autostrade”, n° 123 Maggio/Giugno 2017, 74-79, 2017.

[2]. M. Pasetto, E. Pasquini, G. Giacomello, A. Baliello – “La caratterizzazione sperimentale di conglomerati bituminosi”, “Strade & Autostrade”, n° 152 Marzo/Aprile 2022, 96-99, 2022.

[3]. J. M. Lizárraga, A. Ramírez, P. Díaz, J. R. Marcobal, J. Gallego – “Short-Term Performance Appraisal of Half-Warm Mix Asphalt Mixtures Containing High (70%) and Total RAP Contents (100%): From Laboratory Mix Design to Its Full-Scale Implementation”, Construction and Building Materials, 170, 433-445, 2018.

[4]. N. Tapsoba, C. Sauzéat, H. Di Benedetto, H. Baaj, M. Ech – “Behaviour of asphalt mixtures containing reclaimed asphalt pavement and asphalt shingle”, Road Materials and Pavement Design, 15(2), 330-347, 2014.

[5]. M. Zaumanis, R. B. Mallick, R. Frank – “100% hot mix asphalt recycling: challenges and benefits”, Transportation Research Procedia, 14, 3493-3502, 2016.

[6]. C. Celauro, B. Celauro, G. Boscaion – “Production of innovative, recycled and high-performance asphalt for road pavements”, Resources, Conservation and Recycling, 54, 337-347, 2010.

[7]. E. Y. Hajj, M. I. Souliman, M. Z. Alavi, G. L. Loria-Salazar – “Influence of hydrogreen bioasphalt on viscoelastic properties of reclaimed asphalt mixtures”, Transportation Research Record, 2371, 13-22, 2013.

[8]. R. Izaks, V. Haritonovs, I. Klasa, M. Zaumanis – “Hot mix asphalt with high RAP content” Procedia Engineering, 114, 676-684, 2015.

[9]. M. Hugener, M. N. Partl, M. Morant – “Cold asphalt recycling with 100% re-claimed asphalt pavement and vegetable oil-based rejuvenators”, Road Materials and Pavement Design, 15(2), 239-258, 2014.

[10]. M. Zaumanis, R. B. Mallick, L. Poulikakos, R. Frank – “Influence of six rejuvenators on the performance properties of Reclaimed Asphalt Pavement (RAP) binder and 100% recycled asphalt mixtures”, Construction and Building Materials, 71, 538-550, 2014.

[11]. G. Mazzoni, E. Bocci, F. Canestrari – “Influence of rejuvenators on bitumen ageing in hot recycled asphalt mixtures”, Journal of Traffic and Transportation Engineering (English Edition), 5 (3), 157-168, 2018.

[12] J. Muller, K. J. Jenkins – “The use of an extended rolling thin film aging method as an alternative to the pressurised aging vessel method in the determination of bitumen durability”, In: 10th Conference on Asphalt Pavements for Southern Africa, Sun City, 2011.

[13] M.L. Williams, R. F. Landel, J.D. Ferry – “The temperature dependence of relaxation mechanisms in amorphous polymers and other glass-forming liquid”, Journal of the American Chemical Society, 77, 3701-3707, 1955.

[14] X. Lu, I. Isacsson – “Effect of ageing on bitumen chemistry and rheology”, Construction and Building Materials, 16 (1), 15-22, 2012.

[15] H.U. Bahia, B.C. Paye – “Using the gyratory compactor to measure mechanical stability of asphalt mixtures. Wisconsin Highway Research Program 05-02, Department of Civil and Environmental Engineering, University of Wisconsin, Madison, WI, USA, 2004.

[16]. A. Grilli, M. Bocci, F. Cardone, C. Conti, E. Giorgini – “Laboratory and in-plant validation of hot mix recycling using a rejuvenator”, International Journal of Pavement Research and Technology, 6(4), 364-371, 2013.

[17] J. Shen, S. Amirkhanian, J. A. Miller – “Effects of rejuvenating agents on super-pave mixtures containing reclaimed asphalt pavement”, Journals of Materials in Civil Engineering 19(5), 376-384, 2007.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <