In questo modo, il sistema (controllato automaticamente dal software dell’impianto) permette di introdurre all’interno del cilindro essiccatore per fresato la quantità di aria necessaria alla temperatura corretta. Di conseguenza, il materiale fresato viene riscaldato dall’aria calda a temperature non troppo elevate ed i valori di emissioni che si rilevano sono al di sotto dei valori standard. Nel tamburo, il materiale di riciclo viene riscaldato a poco a poco in controcorrente, attraverso tutta la lunghezza del tamburo; contemporaneamente i gas vengono raffreddati nella direzione opposta.

Il materiale, riscaldato alla corretta temperatura, viene scaricato in uno o più silos di stoccaggio; qui viene pesato con una bilancia e successivamente viene scaricato nel mescolatore assieme agli altri eventuali componenti in aggiunta (piccole quantità di bitume). La sezione terminale del tamburo parallelo è composta da una grande camera, in modo tale che i gas di scarico emessi siano molto rallentati e trascinino con sé meno particolato possibile. Le particelle separate cadono in una vasca di raccolta e da lì sono portate all’uscita del tamburo e reintrodotte nell’impianto unitamente al materiale fresato riscaldato; in questo modo, la composizione granulometrica del materiale lavorato viene mantenuta il più precisa possibile. Questo processo è necessario per rispettare in modo sicuro anche in futuro i valori di emissione più severi di quelli attuali; pertanto, con questa tecnologia innovativa Benninghoven soddisfa già oggi le Norme di domani.

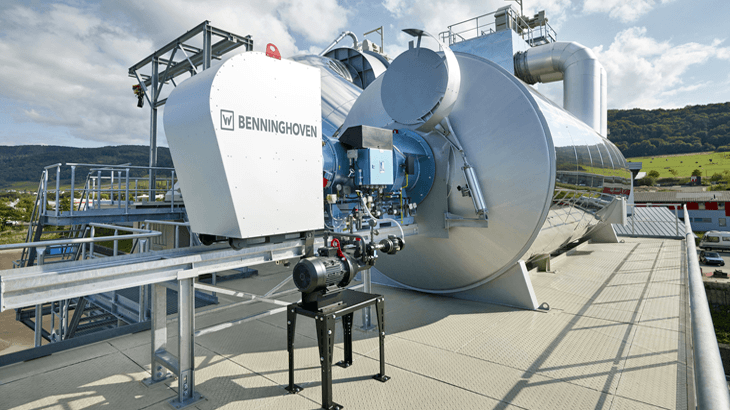

Per gestire al meglio questa tecnologia, il bruciatore si muove automaticamente sul suo telaio avanti e indietro a seconda del funzionamento dell’impianto; per completare il tutto, un disco di isolamento viene contemporaneamente estratto e ritratto. Questo processo è stato progettato appositamente in modo tale che, dopo lo spegnimento della fiamma, i componenti all’interno del bruciatore non subiscano alcun danno a causa dell’effetto camino e dell’atmosfera molto calda che si sviluppa in quella zona. Quando il bruciatore viene riavviato, il sistema di isolamento e l’intera unità vengono nuovamente attivate.

Il Multivariable System

Il tamburo parallelo è la tecnologia perfetta nel caso si possano utilizzare alte percentuali di fresato ed in modo continuativo; per venire incontro alle produzione minori con tanti “accendi e spegni” dell’impianto, l’impianto è comunque completato con il kit brevettato Multivariable System che permette di introdurre gradualmente il materiale fresato all’interno del mescolatore e di raggiungere percentuali di tutto rispetto (fino al 40%) anche in presenza di piccole produzioni.

È sicuramente quest’ultima la tecnologia che oggi interessa più il mercato italiano, in quanto permette di utilizzare alte percentuali, di continuare a vagliare gli aggregati vergini (e quindi garantire alta qualità del prodotto finito) e di gestire senza problemi le piccole produzioni che purtroppo oggi i Produttori di conglomerato bituminoso in Italia sono costretti a gestire. Il fresato viene infatti introdotto con gradualità nel mescolatore (ed eventualmente anche in due step) e il ciclo di dosaggi fa in modo che il nuovo bitume venga spruzzato solamente quando aggregati e fresato hanno omogeneizzato la temperatura; di conseguenza vengono ridotte al minimo le problematiche relative alle emissioni e ottimizzate le percentuali di utilizzo del fresato anche per la produzione di tappeti di usura.