![]() For English version: https://www.stradeeautostrade.it/en/materials-technologies/rubberised-asphaltsfor-sustainability-of-road-pavements/

For English version: https://www.stradeeautostrade.it/en/materials-technologies/rubberised-asphaltsfor-sustainability-of-road-pavements/

Negli ultimi anni, l’impiego di materiali riciclati nelle costruzioni stradali sta diventando sempre più rilevante, sicuramente come soluzione per ridurre i rifiuti; in aggiunta, i Tecnologi dei conglomerati bituminosi stanno scoprendo modi sempre più innovativi per riutilizzare specifici prodotti a fine vita [1] con l’obiettivo di migliorare le proprietà degli asfalti convenzionali.

Tra questi certamente vanno annoverati gli asfalti gommati (Rubberised Asphalt Mixture, RAM). Infatti, le miscele RAM si sono dimostrate più sostenibili per la realizzazione dei manti stradali, fornendo una soluzione più silenziosa e duratura [2 e 3].

Sotto diversi punti di vista, considerando la lunghezza dell’intera rete stradale, questo è vero anche in Italia, dove finora sono stati realizzati più di 670 km di strade con asfalti modificati contenenti polverino di gomma proveniente da pneumatici riciclati [4].

In questo contesto, il progetto Rubberap (http://rubberap.unipa.it) – sviluppato dall’Università degli Studi di Palermo e da Ecopneus (https://www.ecopneus.it/riciclo-pfu/pneumatico-fuori-uso/asfalti-modificati/), Società senza fini di lucro che si occupa della raccolta e riciclo degli Pneumatici Fuori Uso in Italia), in collaborazione con l’Université Gustave Eiffel, Smacom Srl e SicilBitumi Srl – mira a sviluppare e trasferire conoscenze dal settore accademico alle industrie locali e nazionali, con due obiettivi principali: promuovere l’implementazione degli asfalti gommati sulle strade locali e nazionali e indagare sulla loro riciclabilità attraverso la progettazione di miscele ingegnerizzate per strati di usura con un elevato contenuto (50%) di fresato proveniente da asfalti gommati dismessi (RRAM).

L’implementazione in Italia dell’utilizzo di RRAM per le pavimentazioni stradali offrirebbe molti vantaggi, tra i quali la possibilità di riutilizzare le miscele di conglomerato bituminoso gommato una volta dismesse.

Tuttavia, non mancano sfide associate all’ingegnerizzazione di questa promettente tecnologia, ad esempio le proprietà meccaniche e funzionali delle miscele risultanti potrebbero non risultare idonee, così come le loro prestazioni a lungo termine. Inoltre, la qualità del materiale riciclato può essere compromessa da diversi agenti, quali la presenza di contaminanti oppure il livello di riciclabilità degli asfalti gommati potrebbe variare in base alla tecnologia utilizzata.

Per di più, la letteratura disponibile che documenta l’utilizzo di miscele confezionate con RRAM è scarna, limitata a pochi recenti studi [5, 6, 7 e 8]. Per questo motivo, è cruciale capire come – e alla fine se – le miscele di conglomerato bituminoso gommato possano essere riciclate per produrre RRAM e identificare eventuali ostacoli che potrebbero impedire a questa tecnologia di essere efficace e di rispettare i requisiti posti dalle Autorità stradali italiane.

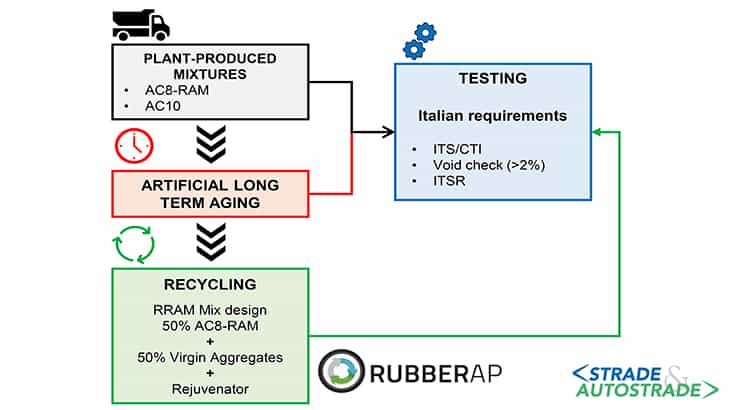

In questo senso, il progetto Rubberap mira a essere un passo importante verso la valutazione della riciclabilità delle RRAM attraverso un programma sperimentale personalizzato che include:

- la produzione di RRAM in laboratorio mediante l’invecchiamento artificiale di diversi tipi di RAM prodotte in impianti (processo Dry e Hybrid);

- la progettazione di miscele composte dal 50% di RRAM e dal 50% di materiali vergini;

- la loro caratterizzazione meccanica e prestazionale.

Lo scopo di questo specifico articolo è di fornire agli addetti ai lavori i risultati della progettazione e della caratterizzazione meccanica, come richiesto dalla principale Autorità stradale italiane [8], di due conglomerati bituminosi confezionati in impianto come controllo, una miscela convenzionale (AC10) e una gommata prodotta tramite processo Dry (AC8-RAM), e una miscela di conglomerato bituminoso ingegnerizzata in laboratorio con il 50% di RRAM e il 50% di materiali vergini (AC10-RRAM).

Infine, gli autori forniscono degli spunti sul livello di sviluppo tecnologico dei conglomerati bituminosi contenenti RRAM in Italia.

Materiali e metodi

Le miscele bituminose oggetto del presente studio sono state confezionate in impianto per la ripavimentazione degli strati di usura su strade secondarie (traffico medio-basso) e strade urbane (basso traffico) in Italia (Figura 2 sopra). Sono stati presi in considerazione due conglomerati con differente composizione: “AC10” e “AC8-RAM”.

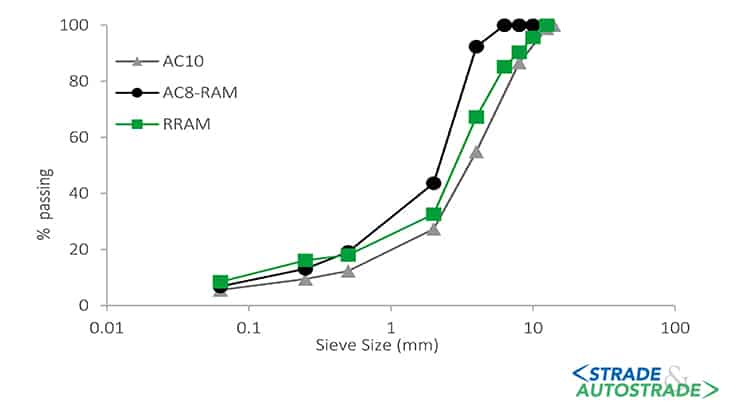

La miscela AC10 è una miscela convenzionale contenente il 4,5% di bitume 50/70 e progettata per essere utilizzata su strade a basso e medio traffico. La miscela AC8-RAM, invece, è stata realizzata utilizzando il 6% di bitume 50/70 e confezionata con lo 0,6% di polverino di gomma ingegnerizzato (ECR) attraverso processo Dry [9 e 10]. La AC8-RAM presenta una distribuzione granulometrica più fine, in quanto progettata per strade urbane a basso traffico.

L’ECR utilizzata in questa indagine è un’innovazione del settore, dove la gomma viene trattata chimicamente per prevenire eventuali rigonfiamenti durante le fasi di posa e compattazione, ma che inoltre permette di ridurre le temperature di lavorazione equiparandosi a una tecnologia a tiepido. La Figura 3 mostra la distribuzione granulometrica delle miscele oggetto di studio.

La procedura qui presentata mira a fornire evidenza scientifica riguardo la fattibilità di impiegare efficacemente a incorporare RRAM nel progetto della miscela di conglomerato bituminoso valutando le loro proprietà meccaniche in rispetto degli attuali requisiti imposti dall’autorità stradale [8]. Questi requisiti considerano principalmente la compattabilità, le proprietà di resistenza e la sensibilità all’umidità dei conglomerati.

Conformità ai requisiti dell’Autorità stradale

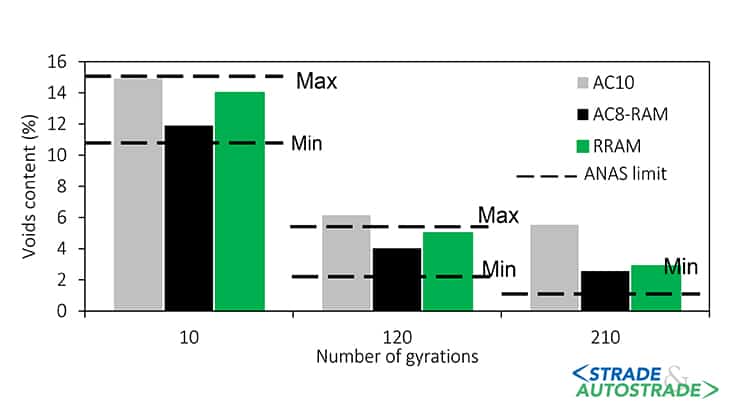

La compattabilità delle miscele è stata valutata in conformità alla Norma EN 12697-8 (Figura 4 sopra). Tutte le miscele sono risultate conformi alle linee guida, ad eccezione della miscela AC10, che ha leggermente superato il limite massimo a 120 giri.

La presenza del polverino ECR nelle miscele AC8-RAM e AC10-RRAM ha contribuito alla loro migliore compattabilità rispetto al convenzionale AC10. Per valutare le prestazioni meccaniche in termini di resistenza e sensibilità all’acqua, i provini sono stati compattati al fine di ottenere un contenuto di vuoti pari al 5%.

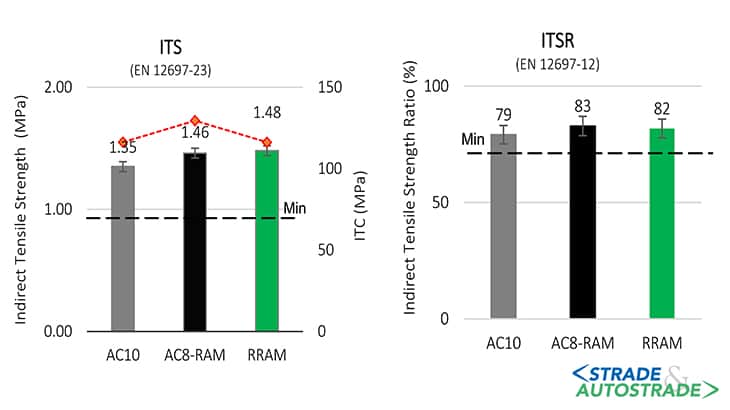

La resistenza alla trazione indiretta (ITS) è stata valutata secondo la Norma EN 12697-23, mentre la suscettibilità all’umidità (ITSR) è stata valutata secondo la Norma EN 12697-12. I risultati hanno indicato che tutte le miscele sono comparabili.

Conclusioni e sviluppi futuri

I risultati hanno mostrato come l’utilizzo del RRAM possa essere una soluzione promettente per la costruzione di pavimentazioni stradali, in quanto questa tecnologia offre prestazioni comparabili e, in alcuni scenari, superiori rispetto alle miscele di conglomerato bituminoso tradizionali.

Nel complesso, questo studio ha evidenziato che con un adeguata progettazione, l’adozione del RRAM nella costruzione di pavimentazioni stradali, limitatamente alle prestazioni meccaniche dei conglomerati che incorporano questo particolare tipo di fresato, sembra possibile.

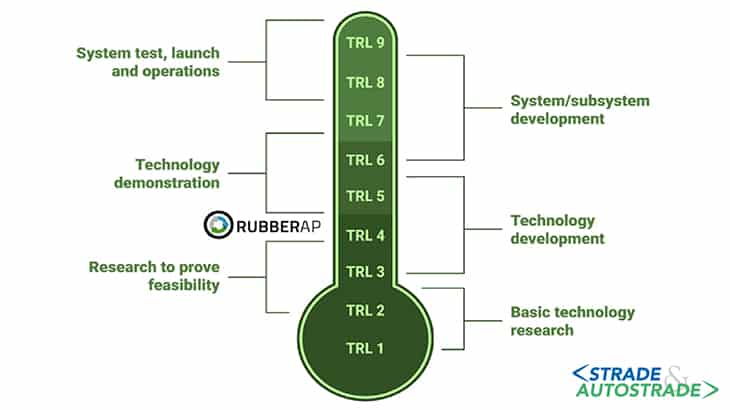

Si prevede che entro la fine del progetto Rubberap, queste tecnologie, attualmente con TRL di 4-5 (Figura 6), saranno pronte per successive fasi di sviluppo tecnologico quali:

- implementazione di uno scenario su scala reale (impianto e sito);

- monitoraggio delle prestazioni sul sito, inerenti alle fasi di miscelazione del conglomerato bituminoso e alla costruzione e uso del relativo tappetino di usura;

- indagine sulla la multi-riciclabilità del RRAM;

- aumentare il contenuto di riciclo.

Bibliografia

[1]. W. Buttlar, J. Meister, B. Jahangiri, H. Majidifard, P. Rath – “Performance characteristics of modern recycled asphalt mixes in Missouri, including ground tire rubber, recycled roofing shingles and rejuvenators, MoDOT, https://doi.org/10.13140/RG.2.2.30988.16001, 2019.

[2]. D. Lo Presti – “Recycled tyre rubber modified bitumens for road asphalt mixtures: a literature review”, Constr. Build. Mater. 49, 863-881, https://doi.org/10.1016/j.conbuildmat.2013.09.007, 2013.

[3]. Sabita, Guidelines for the design, manufacture and construction of bitumen-rubber asphalt wearing courses, 2016.

[4]. F.J. Navarro, P. Partal, F. Martínez-Boza, C. Gallegos – “Thermorheological behaviour and storage stability of ground tire rubbermodified bitumens”, Fuel. 83, 2041-2049, https://doi.org/10.1016/j.fuel.2004.04.003, 2004.

[5]. Z. Rice, S. Halligan – “The use of reclaimed asphalt pavement from crumb rubber modified asphalt”, 2020.

[6]. Z. Rice, Y. Choi, L. Latter – “Investigation of the use of reclaimed asphalt pavement from crumb rubber modified asphalt”, Stage 1 Interim Report, http://cdn-warrip.s3.amazonaws.com/wp-content/uploads/2020/03/WARRIP-2019-001_Investigation-of-the-use-of-RAPfrom-CRM-Asphalt-–-Stage-1-Final.pdf, 2019.

[7]. W.W. Crockford, D. Makunike, R.R. Davison, T. Scullion, T.C. Billiter, T.T. Institute, T.D. of Transportation, F.H. Administration – “Recycling crumb rubber modified asphalt pavements”, Final Report, https://trid.trb.org/view/454688, 1995.

[8]. ANAS, Capitolato speciale di appalto – Pavimentazioni stradali, Norme tecniche per l’esecuzione del contratto, 1-5, 2020.

[9]. T.M. Letcher, S. Amirkhanian, V.L. Shulman – “Tire waste and recycling”, Tire Waste Recycl., 1-630, https://doi.org/10.1016/B978-0-12-820685-0.00024-7, 2021.

[10]. L.D. Poulikakos, W. Buttlar, N. Schüwer, D. Lo Presti, T. Balmer, M. Bueno – “Can crumb rubber modifier effectively replace the use of polymer- modified bitumen in asphalt mixture?”, Sustain. Resilient Infrastruct. 7, 515-530, https://doi.org/10.1080/23789689.2021.19654 28, 2022.

![]() For English version: https://www.stradeeautostrade.it/en/materials-technologies/rubberised-asphaltsfor-sustainability-of-road-pavements/

For English version: https://www.stradeeautostrade.it/en/materials-technologies/rubberised-asphaltsfor-sustainability-of-road-pavements/

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <