Il riutilizzo e l’ottimizzazione di materiali secondari (o riciclati) nel settore delle pavimentazioni ha acquisito sempre più rilevanza negli ultimi anni [1].

Il processo è particolarmente importante se applicato agli aggregati utilizzati nella produzione di conglomerati bituminosi a caldo, poiché costituiscono circa il 95% del prodotto finale.

Di fatto, però, numerosi Gestori di infrastrutture stradali nazionali e internazionali richiedono l’utilizzo di aggregati lapidei di nuova estrazione, con caratteristiche fisico-meccaniche elevate, come ad esempio basalto e porfido per i tappeti di usura [2], ottenendo un prodotto finale di elevate performance.

Diversi studi presenti in letteratura, hanno mostrato tuttavia la possibilità di sostituire parzialmente o totalmente gli aggregati lapidei naturali di primo impiego con materiali alternativi o provenienti da processi di riciclo: si fa riferimento innanzitutto al granulato di conglomerato bituminoso, ma anche a scoria da acciaieria e scoria pesante da rifiuti solidi urbani (RSU) (https://youtu.be/ToW7qMmlRg4).

Il granulato di conglomerato bituminoso è il materiale ottenuto dalla demolizione della pavimentazione ammalorata; è costituito da una miscela di aggregati ricoperti da una sottile pellicola di bitume ossidato. Il suo utilizzo permette un minor consumo di aggregati naturali, così come di legante bituminoso.

Un’indagine svolta in ambito europeo nel 2018 dall’EAPA (European Asphalt Pavement Association) ha raccolto dati riguardanti l’utilizzo di granulato di conglomerato bituminoso in ciascun Paese: da tale studio è emerso che circa il 70% viene riutilizzato in conglomerati bituminosi a caldo, tiepidi e freddi, circa il 20% viene destinato a strati non legati, mentre il restante 10% viene smaltito [3].

In generale, si ipotizza che il bitume ossidato contenuto nel granulato di conglomerato bituminoso si riattivi parzialmente o totalmente per miscelarsi con il bitume vergine di apporto, comportando di conseguenza un aumento di rigidezza del prodotto finale [4]: per poter ridurre tali rischi e tentare di ripristinare le proprietà originarie del bitume ossidato vengono introdotti nel conglomerato bituminoso degli additivi chimici funzionali (ACF), o ringiovanenti, variamente composti [5].

Il materiale proveniente dalla lavorazione degli scarti di acciaieria prende il nome di scoria di acciaieria, dalle elevate proprietà intrinseche di resistenza e durabilità. Il suo utilizzo nei conglomerati bituminosi in luogo di aggregati naturali assicura una maggiore resistenza alla frammentazione, all’abrasione e alla levigabilità, rendendola particolarmente adatta per conferire alla pavimentazione elevate performance in termini di aderenza [6].

La termovalorizzazione di RSU è da sempre considerata la tecnologia più valida per il trattamento dei rifiuti nelle zone più densamente popolate [7]. Sono state messe a punto recentemente nuove metodologie che mirano al post-trattamento delle scorie pesanti da termovalorizzazione RSU, in modo da trasformarle in un materiale non più considerato rifiuto (End Of Waste), destinandole a nuove linee produttive.

Ciò è ottenibile a seguito di un processo di frantumazione e comminuzione, vagliatura, deferrizzazione e de-metallizzazione, dal quale è possibile ottenere un materiale con l’aspetto di una sabbia di colore grigio.

L’obiettivo del presente studio è quello di valutare l’utilizzo di aggregati riciclati e artificiali, in particolare granulato di conglomerato bituminoso, scoria di acciaieria (graniglia artificiale) e scoria pesante da RSU (sabbia artificiale) nella produzione di conglomerati bituminosi per strati di usura conformi alle Norme tecniche ANAS SpA.

I materiali e i conglomerati bituminosi

Gli aggregati e le curve granulometriche

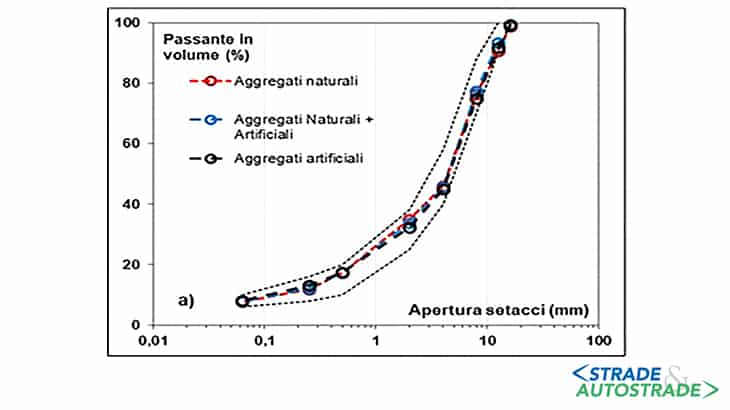

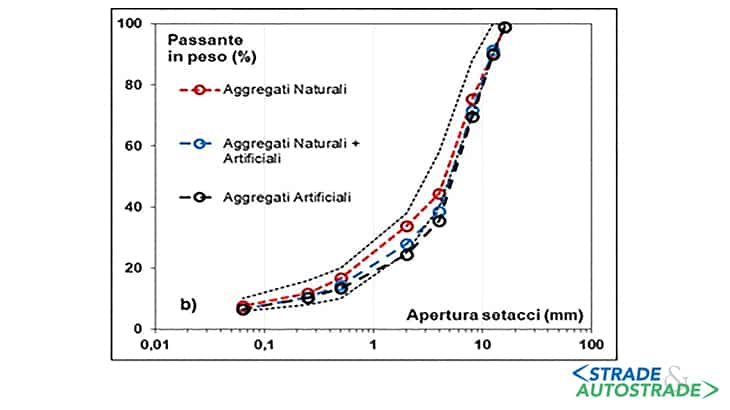

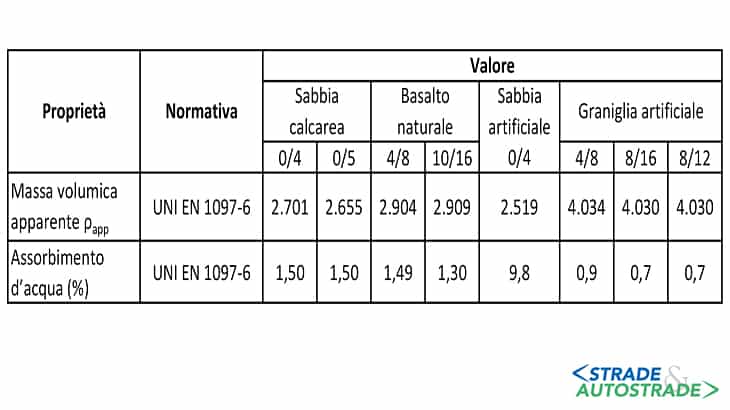

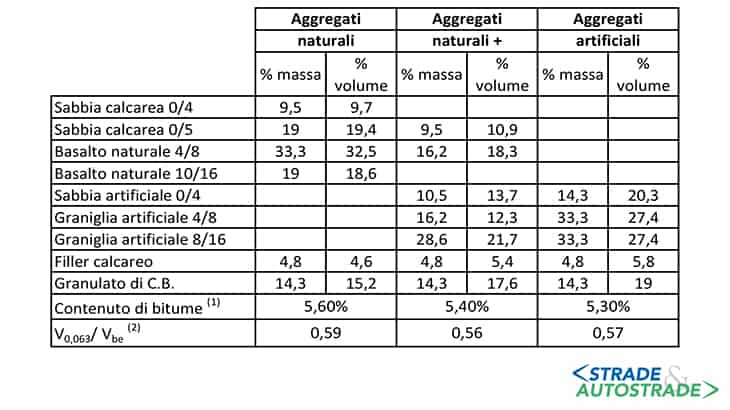

Lo studio sperimentale ha coinvolto tre diverse miscele: la prima completamente composta da aggregati naturali, la seconda composta da aggregati naturali e artificiali con un proporzionamento volumetrico di circa 1:1 e la terza composta da aggregati artificiali. Le proprietà degli aggregati, naturali calcarei e basaltici) e artificiali, sono esposti in Figura 1 sopra.

Tutte le miscele sono state realizzate con il contenuto massimo di fresato previsto dalle Norme tecniche ANAS SpA per tappeti di usura, ovvero il 15% sul peso degli aggregati. Il proporzionamento delle materie prime è stato effettuato in modo da ottenere miscele con pari distribuzione dimensionale, al fine di poter dunque analizzare gli effetti prestazionali studiati al netto dell’influenza dell’assortimento granulometrico.

Gli aggregati utilizzati (naturali e artificiali) sono caratterizzati da masse volumiche sostanzialmente differenti, dunque il progetto delle curve granulometriche si è basato su un approccio volumetrico (passanti in volume) piuttosto che gravimetrico (passanti in peso), in modo da poter oggettivamente ottenere distribuzioni paragonabili.

Nelle Figure 2A e 2B sopra vengono riportati entrambi gli approcci per ciascuna curva con il relativo fuso di progetto previsto nelle succitate Norme tecniche. Il dosaggio di ciascun costituente la miscela granulare è contenuto in Figura 3, con le caratteristiche volumetriche globali di ciascun conglomerato studiato.

(1) Contenuto di bitume totale sulla massa degli aggregati (inclusi fresato e filler)

(2) Rapporto volumetrico filler/bitume

I leganti bituminosi

I conglomerati bituminosi sono stati prodotti con un bitume modificato tipo Hard con polimeri elastomerici del tipo Stirene-Butadiene-Stirene (SBS) in accordo con le Norme tecniche ANAS SpA.

Data la presenza di granulato di conglomerato bituminoso, è stato utilizzato un ACF nella misura pari allo 0,2% sulla sua massa.

Il mix design

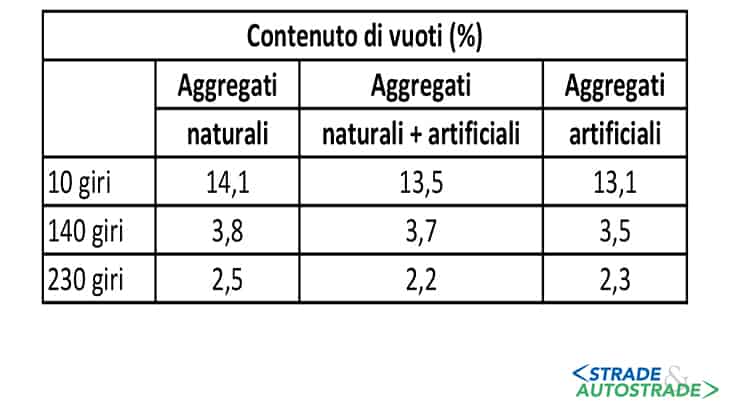

Sono stati studiati tre conglomerati bituminosi. I contenuti di filler calcareo e di bitume di apporto per ciascuna delle composizioni granulometriche sono stati determinati al fine di ottenere i seguenti obiettivi: il rispetto dei requisiti in termini di contenuto di vuoti con pressa a taglio giratoria e un rapporto volumetrico

filler/bitume costante in tutte le miscele, così da assicurare lo stesso contenuto di mastice e lo stesso assetto volumetrico, eliminando tali variabili dall’analisi globale.

Il contenuto di vuoti è stato verificato in accordo alle succitate Norme tecniche a tre differenti energie di compattazione: N1 (10 giri), N2 (140 giri) e N3 (230 giri). I risultati ottenuti sono raccolti in Figura 4.

È emerso come il bitume di apporto necessario per ciascun assortimento granulometrico sia pari a 4,9%, 4,7% e 4,6% sulla massa degli aggregati rispettivamente per le miscele con aggregati naturali, naturali/artificiali e interamente artificiali.

Nelle Figure 3 e 4 soprastanti si può riscontrare come i conglomerati prodotti siano caratterizzati da valori prossimi del rapporto filler/bitume, con limitate differenze volumetriche.

Il programma sperimentale

La produzione dei conglomerati bituminosi e il programma di prove

Le miscele investigate sono state prodotte in laboratorio per mezzo di un miscelatore riscaldato ad asse orizzontale per poi procedere con la realizzazione di campioni con un compattatore a lastra. Le operazioni di miscelazione e compattazione sono state eseguite rispettivamente a 180 °C e 160 °C.

Per ciascun conglomerato sono state prodotte sette lastre destinate al seguente programma di prove:

- modulo complesso e resistenza a fatica in configurazione flessionale su quattro punti (Four-Point Bending – 4PB) (UNI EN 12697-26: appendice B e UNI EN 12697-24: appendice D);

- resistenza all’ormaiamento (UNI EN 12697-22);

- procedura sperimentale per la valutazione dell’aderenza.

Il modulo complesso e le curve maestre

Le prove di modulo complesso sono state eseguite su travetti di conglomerato bituminoso ottenuti da lastre compattate in laboratorio (travetti di dimensioni pari a 70 mm di larghezza, 50 mm di altezza e 450 mm di lunghezza).

![5. La rappresentazione del modello 2S2P1D (riadattato da [18]) Il modello 2S2P1D](https://www.stradeeautostrade.it/wp-content/uploads/2023/01/5-il-modello-2s2p1d.jpg)

I risultati ottenuti sono stati analizzati con l’impiego del modello reologico 2S2P1D (two springs, two parabolic elements, one dashpot), applicabile nel campo visco-elastico lineare (VEL) dei conglomerati bituminosi: esso è caratterizzato da due molle, due elementi parabolici e un dissipatore viscoso [8] (Figura 5).

L’espressione analitica del modello è riferita a una temperatura di riferimento TREF:

![]()

dove:

- E00 = modulo statico per ω → 0;

- E0 = modulo vetroso per ω → ∞;

- δ = costante di calibrazione;

- k e h = esponenti degli elementi parabolici tali che 0 < k < h < 1;

- ω = 2πf = pulsazione;

- f = frequenza;

- i = unità immaginaria tale che i2 = ─1;

- β = parametro adimensionale correlato alla viscosità newtoniana

- η = (E0 ─ E00) · βτ;

- τE = tempo caratteristico, il quale è l’unico parametro dipendente dalla temperatura T:

![]()

dove:

- aT(T) = shift factor alla temperatura T, quindi τE(T) = τ(TREF) alla temperatura di riferimento TREF.

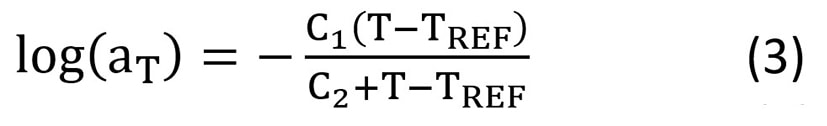

Gli shift factor sperimentali possono essere modellati e validati tramite il modello di Williams-Landel-Ferry (WLF) [9]:

dove:

- C1 e C2 = costanti adimensionali.

In definitiva, il modello 2S2P1D consente di modellare il comportamento VEL di un conglomerato bituminoso anche a temperature/frequenze non sperimentalmente possibili tramite la definizione di nove costanti (E0, E00, k, h, δ, β, τE, C1, C2 ).

In questo studio, la temperatura di riferimento TREF è stata fissata a 20 °C.

La resistenza a fatica

I test di resistenza a fatica sono stati eseguiti con la stessa configurazione di partenza delle prove sopra descritte: sono stati eseguiti in controllo di deformazione tramite un trasduttore installato nella mezzeria del campione analizzato.

Si è selezionato il criterio di fatica coincidente con il decadimento del modulo iniziale (media nei primi 100 cicli di carico) del 50%. Il parametro utilizzato per il confronto tra i conglomerati studiati è stato la deformazione relativa a una resistenza a fatica di 106 cicli, ε6, ottenuta dalla definizione della relativa Legge di Wöhler. Il carico ciclico sinusoidale è stato applicato per ottenere deformazioni in mezzeria tra 225 μm/m e 450 μm/m per tutte le miscele.

Tali livelli deformativi sono stati selezionati in modo da interpolare il valore di ε6 a 106 cicli. Per ciascun livello di deformazione sono stati sottoposti a prova tre travetti. Le condizioni di prova sono state fissate a 20 °C e 10 Hz.

La resistenza all’ormaiamento

La resistenza all’ormaiamento è stata determinata su lastre di dimensioni pari a 50 cm di lunghezza, 26 cm di larghezza e 4 cm di altezza.

Le prove sono state eseguite in condizioni asciutte, tramite l’applicazione di 10.000 cicli di carico (andata e ritorno dello pneumatico) a 60 °C, in accordo con la Norma UNI EN 12697-22.

Il parametro relativo alla formazione di ormaie è la profondità della traccia in percentuale sullo spessore della lastra iniziale, il PRDAIR, calcolato come segue e mediato su tre lastre per ciascun conglomerato:

![]()

dove:

- d10000 = profondità media dell’ormaia lungo l’asse dello pneumatico dopo 10.000 passaggi;

- H = spessore medio della lastra (fissata a 40 mm).

La procedura sperimentale per la valutazione dell’aderenza

L’aderenza negli strati superficiali delle pavimentazioni stradali è caratterizzata da un processo evolutivo (maturazione) nel tempo a causa di effetti derivanti dall’ambiente, dal traffico e dal tipo di conglomerato bituminoso.

Per questo motivo, è stata messa a punto una procedura di laboratorio che mira alla determinazione del processo di evoluzione dell’aderenza nel tempo di tappeti di usura, ampiamente descritta su “Strade & Autostrade” n° 152 Marzo/Aprile 2022 a pag. 30 con https://www.stradeeautostrade.it/pavimentazioni-e-manti/un-concreto-strumento-progettuale-per-l-aderenza-delle-pavimentazioni/ e n° 155 Settembre/Ottobre 2022 a pag. 26 con https://www.stradeeautostrade.it/pavimentazioni-e-manti/caratteristiche-di-aderenza-nei-conglomerati-bituminosi/.

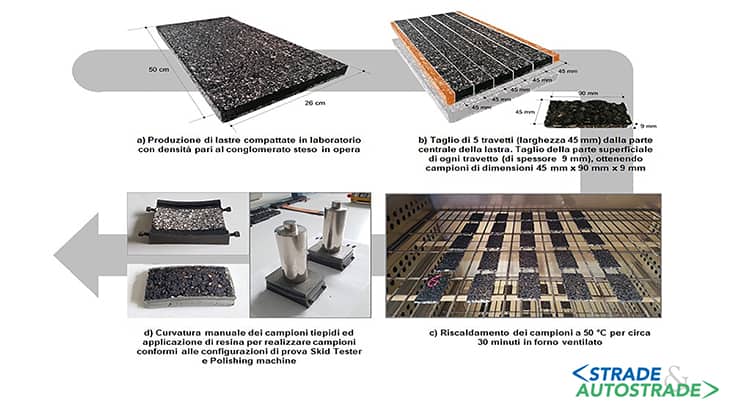

Si riporta in maniera sintetica la procedura di realizzazione dei campioni di prova ottenuti da lastre compattate in laboratorio (Figura 6 sopra).

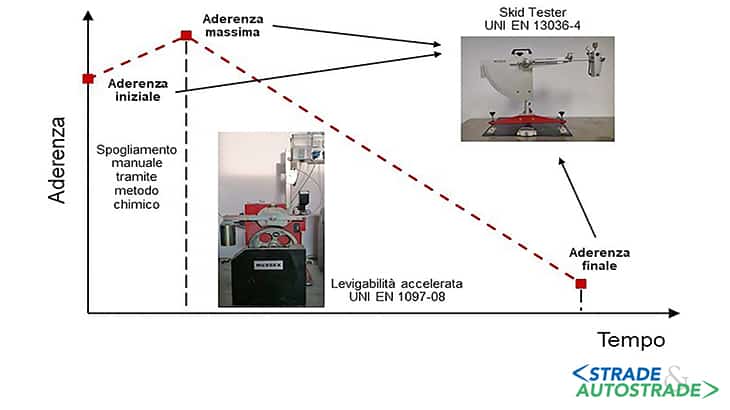

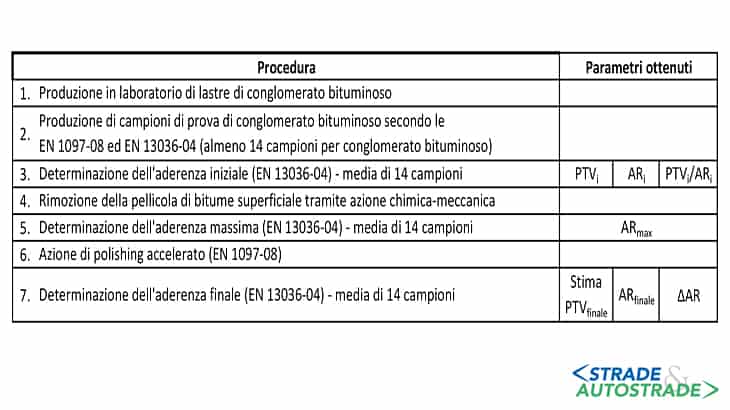

In seguito alla realizzazione dei tasselli, la valutazione dell’evoluzione dell’aderenza è avvenuta tramite Skid Tester su un totale di 14 tasselli, in tre differenti configurazioni:

- condizioni iniziali: sono rappresentative del conglomerato bituminoso appena posato;

- condizioni di aderenza massima: ottenute tramite lo spogliamento manuale degli inerti superficiali della pellicola di bitume che li ricopre. Tale passo viene eseguito una combinazione di azioni chimica e fisica;

- condizioni finali: ottenute a seguito di un’azione di levigatura accelerata (polishing) attraverso apposita apparecchiatura (EN 1097-08).

Un quadro sinottico della procedura, così come dei parametri ottenuti da ciascuno step operativo, viene fornito nelle Figure 7 e 8 sopra.

Tutte le fasi di laboratorio sono state eseguite in ambiente termicamente controllato, per cui lo Skid Tester, la polishing machine e i singoli campioni sono stati collocati in una camera climatizzata con controllo della temperatura al fine di poter adeguatamente condizionare ogni elemento in tutte le fasi di rilevamento sperimentale, dall’azione di polishing alle misurazioni di aderenza a 20 °C.

L’analisi dei risultati

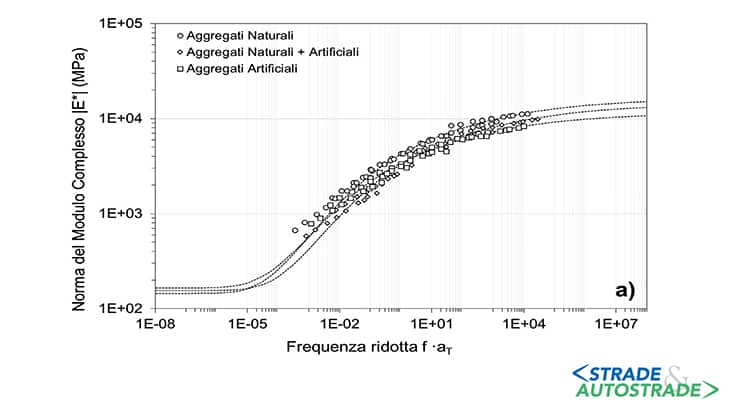

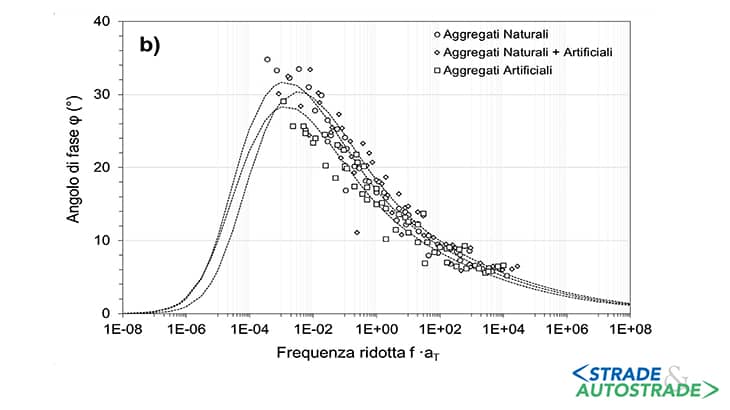

Il modulo complesso e le curve maestre

I risultati delle prove di modulo complesso sono illustrati nelle Figure 9A e 9B sopra. Le due curve maestre, del modulo complesso e dell’angolo di fase, sono presentate per ciascuna miscela congiuntamente con l’applicazione del modello 2S2P1D.

Eseguito il processo di modellazione, si è proceduto con il confronto delle curve maestre in tutto l’intervallo di frequenze analizzato.

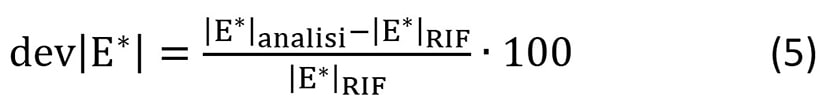

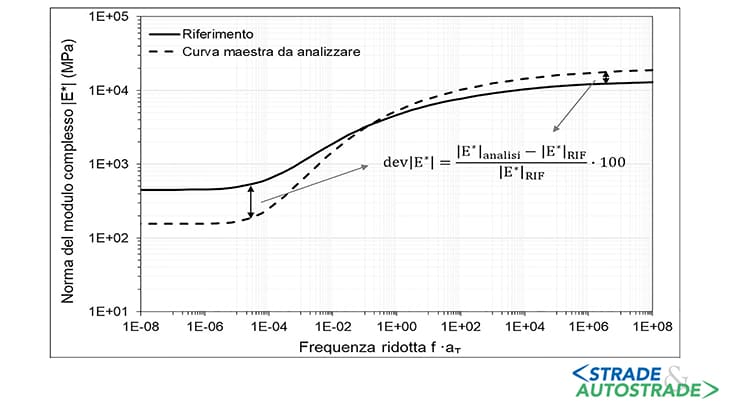

Più in dettaglio, si è innanzitutto scelto il modello della curva maestra del conglomerato bituminoso di riferimento e successivamente si è calcolato lo scostamento in percentuale dev|E*| della curva maestra del materiale da confrontare per ogni frequenza ridotta [21]:

dove:

- |E*|analisi è il modulo complesso della curva da analizzare alla frequenza ridotta f;

- |E*|RIF è il modulo complesso della curva di riferimento alla frequenza ridotta f.

L’approccio utilizzato è schematizzato in Figura 10 sopra. Il parametro così calcolato, dev|E*|, può risultare sempre positivo, sempre negativo o alternarsi di segno. Nel primo caso, la miscela analizzata risulterebbe costantemente più rigida rispetto a quella di riferimento, a prescindere dalla frequenza (o temperatura di esercizio) considerata.

Nel secondo caso, la miscela analizzata risulterebbe costantemente meno rigida rispetto quella di riferimento, mentre nel terzo caso si rileverebbe una curva più o meno appiattita rispetto quella di riferimento, ovvero una minore dipendenza della rigidezza dalla variazione delle frequenze di esercizio.

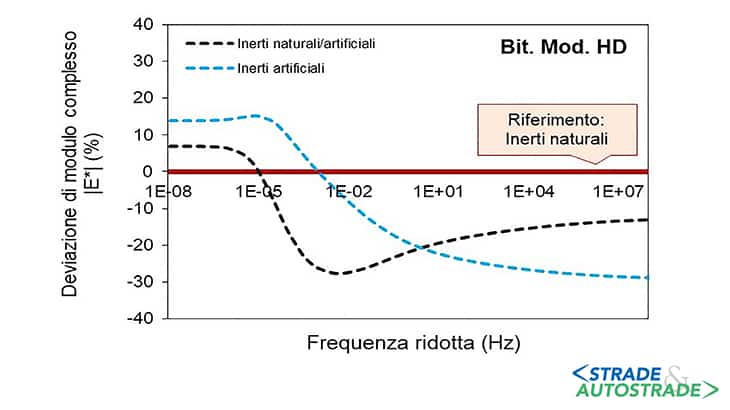

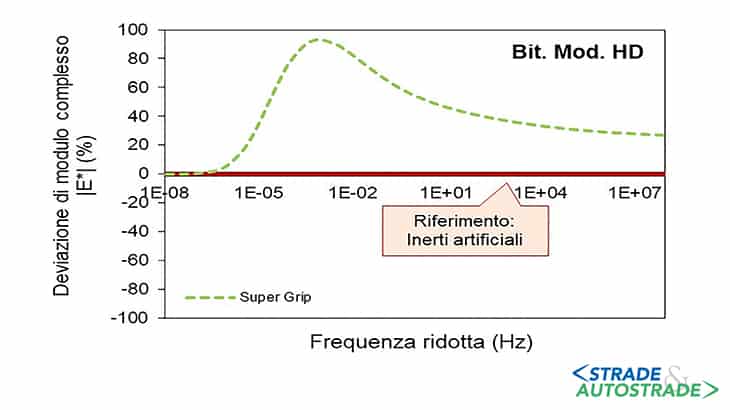

L’analisi è stata effettuata confrontando le curve maestre delle miscele prodotte con aggregati naturali/artificiali e aggregati artificiali con la curva maestra della miscela prodotta con aggregati naturali, assunta come riferimento (Figure 11A e 11B).

L’incremento di dosaggio degli aggregati artificiali in sostituzione di quelli naturali comporta un graduale appiattimento della curva maestra, espresso da un valore più alto di rigidezza alle medio-alte temperature e da un valore più basso di rigidezza alle basse temperature.

Ciò evidenzia un comportamento viscoelastico più accentuato nella miscela con aggregati naturali; la componente viscoelastica tende a diminuire con l’aggiunta di aggregati artificiali. Le miscele con crescente dosaggio di aggregati artificiali tendono ad un comportamento semplicemente elastico.

La resistenza a fatica

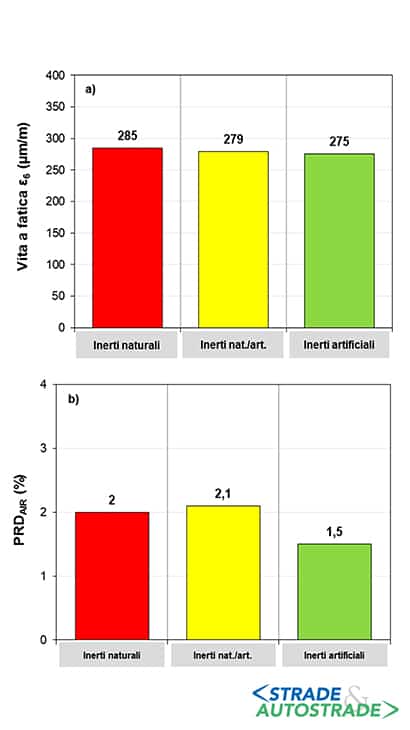

I risultati sperimentali relativi alle curve di fatica delle miscele investigate sono illustrati in Figura 12 (in alto). Come precedentemente esposto, il criterio di fatica utilizzato corrisponde al numero di cicli necessario per un decadimento della rigidezza flessionale iniziale del 50%. Il valore di modulo iniziale è stato selezionato in corrispondenza del 100esimo ciclo di carico, al fine di permettere l’assestamento delle sollecitazioni agenti nel campione di prova.

Le indagini sperimentali hanno evidenziato una contenuta variabilità del parametro indagato, mostrando come l’utilizzo di aggregati artificiali non influenzi significativamente la resistenza a fatica del conglomerato bituminoso di usura analizzato.

D’altra parte, si può assumere il relativo interesse di detta prestazione trattandosi di materiali non demandati a una specifica funzione strutturale ma bensì funzionale.

La resistenza alla deformazione permanente

I risultati di resistenza alla deformazione permanente (ormaiamento) sono illustrati in Figura 12 (in basso). I valori medi di profondità proporzionale dell’ormaia (PRDAIR) sono compresi tra 1,5% e 2,1%, evidenziando un’ottima resistenza alle deformazioni plastiche da parte di tutte le miscele investigate.

Le risultanze sperimentali hanno confermato i risultati relativi alla determinazione del modulo complesso precedentemente esposti: un comportamento meno viscoelastico delle miscele con aggregati artificiali si traduce in una maggiore resistenza alle deformazioni permanenti. Anche in questo caso, è stata riscontrata una contenuta variabilità del parametro indagato, evidenziando come l’utilizzo di aggregati artificiali non influenzi sensibilmente la resistenza all’ormaiamento del conglomerato bituminoso di usura analizzato.

La procedura sperimentale per la valutazione dell’aderenza

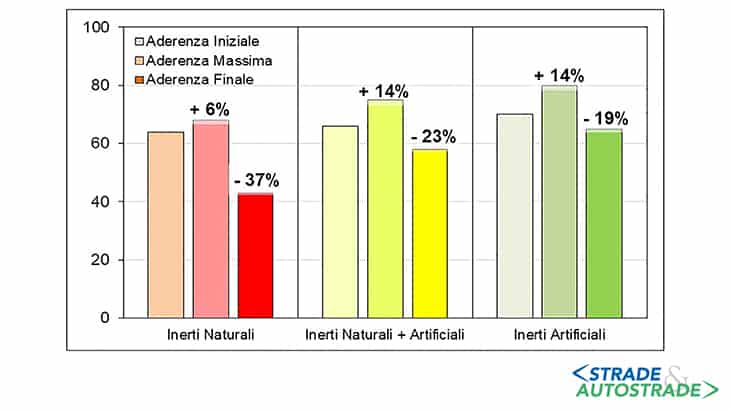

In Figura 13 sotto sono riportati i risultati ottenuti per la misura dell’aderenza iniziale, massima e finale, così come le percentuali di incremento rispetto al valore iniziale e di perdita rispetto al valore massimo.

Nelle condizioni iniziali all’aumentare del dosaggio di aggregati artificiali si è registrato un incremento dell’aderenza iniziale legato al contributo della forma e spigolosità della graniglia artificiale (il totale rivestimento da parte del bitume della superficie degli aggregati non permette di esprimere anche il contributo della microtessitura dello stesso all’aderenza misurata).

In condizioni di aderenza massima l’aggregato è stato superficialmente spogliato dalla pellicola di bitume, tramite metodo chimico, in modo da poter rilevare il massimo contributo in termini di micro e macrotessitura della miscela indagata.

All’aumentare del dosaggio di aggregati artificiali si è registrato un incremento dell’aderenza massima legato al contributo della forma, della spigolosità della graniglia artificiale e della sua microtessitura. Il valore massimo è stato associato alla miscela realizzata interamente con aggregati artificiali.

In termini di aderenza finale, i dati hanno mostrato crescenti prestazioni a lungo termine in funzione del progressivo aumento del dosaggio di aggregati artificiali, con una conseguente perdita di aderenza più limitata nel tempo. Dunque l’utilizzo di aggregati artificiali ha confermato un livello prestazionale di aderenza più alto e duraturo nel tempo.

Conclusioni

Il progetto di ricerca è nato dalla necessità di sostenere la crescente domanda di specifiche materie prime per la realizzazione di strati di usura per le pavimentazioni stradali: ha confermato l’individuazione di una soluzione tecnica assolutamente migliorativa rispetto alle ordinarie e consolidate tecnologie.

Tale soluzione si basa sull’utilizzo di aggregati artificiali quali scoria da acciaieria e scoria pesante da rifiuti solidi urbani (RSU), oltre al più classico fresato di conglomerato bituminoso.

In particolare, posto come riferimento il conglomerato bituminoso di usura fuso A Hard previsto dalle Norme tecniche ANAS SpA, sono state studiate differenti soluzioni cha hanno previsto una parziale o totale sostituzione di aggregati naturali con aggregati artificiali.

In particolare, è emerso quanto segue:

- modulo complesso: gli aggregati artificiali conferiscono una progressiva minore sensibilità alla variazione delle frequenze e delle temperature, rendendo il conglomerato bituminoso termicamente più stabile alle variazioni di temperatura di esercizio;

- resistenza a fatica: gli aggregati artificiali non comportano sostanziali differenze prestazionali;

- resistenza alle deformazioni permanenti: gli aggregati artificiali conferiscono una maggiore prestazione in termini di resistenza all’ormaiamento, anche se tali variazioni assumono una rilevanza limitata in termini relativi;

- previsione di aderenza a lungo termine: gli aggregati artificiali conferiscono una progressiva maggiore e duratura prestazione in termini di aderenza.

Concludendo, l’utilizzo di aggregati artificiali ha permesso di realizzare un conglomerato bituminoso prodotto interamente con materiali riciclati, caratterizzato da prestazioni meccaniche in linea con quelle fornite da conglomerati bituminosi prodotti con aggregati naturali, maggiore durabilità delle prestazioni funzionali di aderenza rispetto ai tappeti di usura ordinari.

Tali materiali coniugano l’obiettivo dell’ecosostenibilità, della sicurezza stradale, dell’ottimizzazione dei costi manutentivi.

Case history

I contenuti tecnologici presentati sono stati adottati nel progetto esecutivo di interventi di manutenzione delle pavimentazioni della viabilità di servizio dell’impianto Trattamento Meccanico Biologico di Corinaldo (AN), nonché nel progetto esecutivo di interventi di manutenzione straordinaria nell’ambito del programma regionale straordinario “Strada per strada” del Comune di Andria (BT).

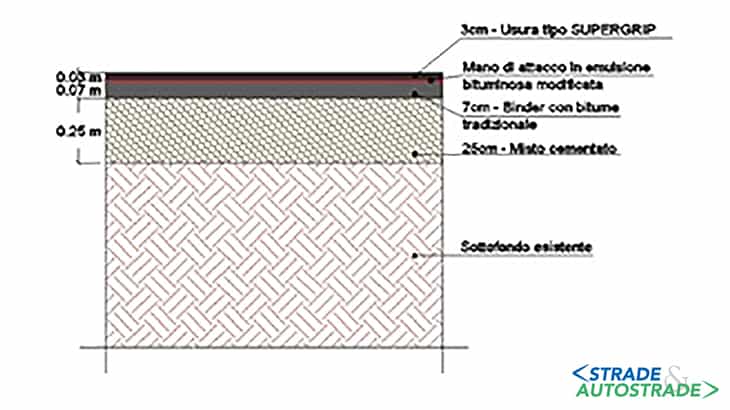

In merito al progetto commissionato dal Gestore dell’impianto TMB di Corinaldo, la rilevazione dello stato di ammaloramento dell’infrastruttura viaria ha portato al dimensionamento di interventi di manutenzione finalizzati a incrementare la capacità portante delle pavimentazioni.

Le soluzioni progettuali sono state concepite seguendo un approccio di tipo “Green Building”, ottenuto impiegando materiali di riciclo che hanno consentito di garantire elevate prestazioni, limitando al contempo l’impatto sull’ambiente e contenendo i costi di esecuzione (Figure 14A e 14B).

Lo strato di usura è stato progettato con aggregati artificiali ottenuti dalla lavorazione delle scorie di acciaieria (aggregato fine e aggregato grosso) e dall’incenerimento dei rifiuti solidi urbani (sabbia artificiale).

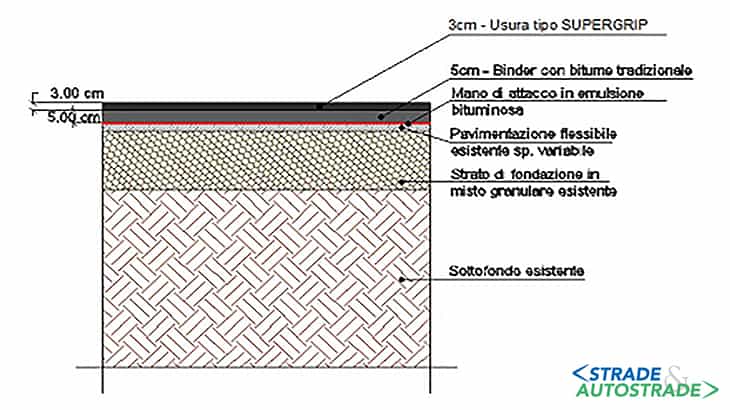

In merito al progetto commissionato dal Comune di Andria, la valutazione dello stato fessurativo, rilevato con sistemi ad alto rendimento, ha portato all’individuazione delle più adeguate soluzioni di intervento (Figure 15A e 15B).

Il progetto ha previsto il risanamento degli strati superficiali in conglomerato bituminoso con bonifiche localizzate in porzioni saltuarie. Anche in questo caso lo strato di usura è stato realizzato con aggregati artificiali per un totale di più di 130.000 m2 distribuiti su 17 km.

Ringraziamenti

Il progetto di ricerca presentato è stato sviluppato con la collaborazione di Zerocento Srl e Officina dell’Ambiente SpA a cui vanno i ringraziamenti degli autori.

Bibliografia

[1]. C. Celauro, C. Bernardo, B. Gabriele – “Production of innovative, recycled and high-performance asphalt for road pavements”, Resources, Conservation and Recycling, 54(6), 337-347, 2010.

[2]. J. d’Angelo, E. Harm, J. Bartoszek, G. Baumgardner, M. Corrigan, J. Cowsert, B. Yeaton – “Warm-mix asphalt: european practice (n. FHWA-PL-08-007)”, United States, Federal Highway Administration, Office of International Programs, 2008.

[3]. G. Tarsi, P. Tataranni, C. Sangiorgi – “The challenges of using reclaimed asphalt pavement for new asphalt mixtures: a review”, Materials, 13(18), 4052, 2020.

[4]. A. Carter, M. Stroup-Gardiner – “Indirect tension relaxation test to evaluate the effect of the addition of RAP to HMA mixes”, Journal of materials in civil engineering, 19(3), 219-226, 2007.

[5]. M. Pasetto, A. Baliello, G. Giacomello, E. Pasquini – “Towards very high RAP content asphalt mixes: a comprehensive performance-based study of rejuvenated binders”, Journal of Traffic and Transportation Engineering (English Edition), 8(6), 1022-1035, 2021.

[6]. P. Georgiou, A. Loizos – “Environmental assessment of warm mix asphalt incorporating steel slag and high reclaimed asphalt for wearing courses: a case study”, Road Materials and Pavement Design, 22(sup1), S662-S671, 2021.

[7]. M.S. Jørgensen, B. Milanez – “Downstream management practices of transnational companies in institutionally vulnerable countries: export and use of hazardous products”, Journal of Cleaner Production, 140, 1095-1104, 2017.

[8]. F. Olard, H. Di Benedetto – “General “2S2P1D” model and relation between the linear viscoelastic behaviours of bituminous binders and mixes”, Road materials and pavement design, 4(2), 185-224, 2003.

[9]. J.D. Ferry – “Viscoelastic properties of polymers”, John Wiley & Sons, 1980.

[10]. S. Raschia, S. Tattolo – “Use of alternative aggregates for the production of hot-mix asphalt surface layers: a performance evaluation”, Construction and Building Materials, 345, 128369, 2022.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <