Risparmio energetico e non tossicità

La tecnologia utilizzata nel sistema produttivo è unica al mondo e applica i principi della chimica verde, radicalmente differente dai processi tradizionali. Tutta la gamma degli additivi viene realizzata con cicli produttivi a basso impatto ambientale, utilizzando materie prime non pericolose, minimizzando l’uso di energia e senza generare rifiuti e scarti. Gli additivi di Activa sono non pericolosi, inodori e non tossici e prodotti con un ciclo industriale compatibile con l’ambiente (https://www.activasrl.com/).

Gli additivi Activa migliorano le prestazioni e la durata delle pavimentazioni stradali; nello specifico, l’additivo LowTherm®4G permette la produzione e la compattazione degli asfalti a temperature più basse di 40-50 °C rispetto a un equivalente asfalto tradizionale a caldo.

Riducendo l’utilizzo di combustibili, si traduce in un immediato risparmio economico e in un concreto vantaggio ambientale riducendo le emissioni di CO2.

Il successo di questo additivo risiede nelle eccezionali prestazioni ed è apprezzato dagli operatori in quanto, durante le fasi di produzione, stesa e compattazione, non emette gli odori e i fumi tossico-nocivi tipici degli additivi a base “amminica”.

LowTherm®4G ha una resa elevatissima a bassissimi dosaggi (0,2-0,4% sul peso del bitume), garantisce una straordinaria lavorabilità del conglomerato bituminoso tanto da permettere la produzione e la compattazione a temperature inferiori rispetto alla media di prodotti concorrenti.

Inoltre, agisce anche da promotore di adesione creando un fortissimo legame chimico tra il bitume e gli aggregati, con un conseguente prolungamento della vita delle pavimentazioni stradali. Caratteristiche verificate da prove di laboratori terzi, determinando: la lavorabilità (UNI EN 12697-8), lo spogliamento

bitume/aggregato (UNI EN 12697-11) e l’indice “ITSR”, che esprime la perdita di resistenza dovuta alla presenza d’acqua (UNI EN 12697-12).

UNI EN 12697-8: lavorabilità e compattazione

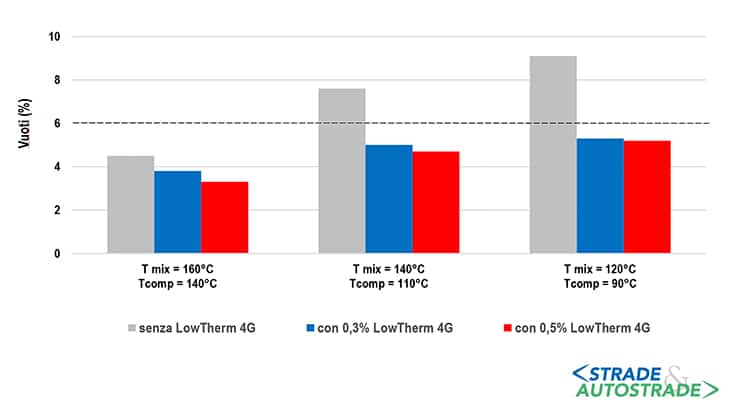

Per valutare la lavorabilità di una miscela bituminosa, mediante l’applicazione della Norma UNI EN 12697-8, sono stati determinati i vuoti residui mescolando e compattando a diverse temperature con e senza l’aggiunta del LowTherm®4G.

Dalla Figura 2 risulta che l’aggiunta del LowTherm®4G fa sì che i vuoti di compattazione raggiungono i valori prescritti dai Capitolati anche a temperature inferiori di 40-50 °C a quelle tradizionali.

Prestazioni da record

A parità di dosaggio con i prodotti concorrenti presenti sul mercato, il LowTherm®4G aumenta notevolmente la lavorabilità con abbattimento delle temperature d’esercizio. Prove effettuate durante vari lavori eseguiti con l’aggiunta del LowTherm®4G hanno dimostrato che i vuoti di compattazione raggiungono i valori prescritti dai Capitolati anche a temperature inferiori di 40-50 °C a quelle tradizionali.

L’additivo funziona come un efficientissimo attivante d’adesione, promuovendo la coesione del bitume alle pietre, creando un legame chimico fortissimo. Questo si trasforma in una resistenza ai danni provocati dall’acqua, con conseguente prolungamento della vita utile della pavimentazione.

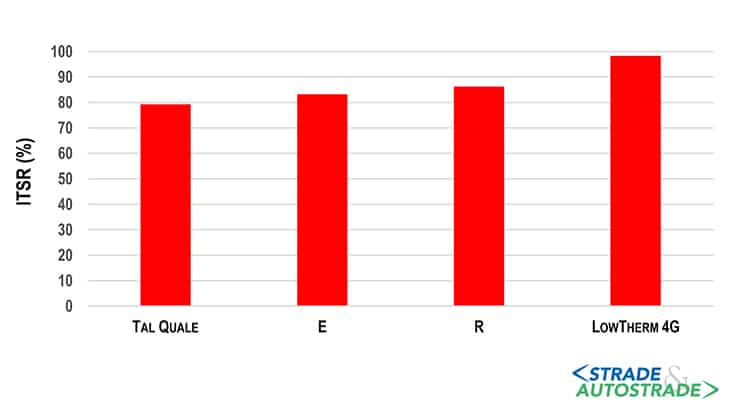

L’ITSR è un test a Norma UNI EN 12697-12, non molto utilizzato in Italia, per valutare la resistenza all’acqua delle miscele bituminose.

L’indice ITSR esprime la perdita di resistenza dovuta alla presenza d’acqua, viene calcolato come rapporto tra le resistenze ITS determinate effettuando prove di resistenza a trazione indiretta a 25 °C su provini condizionati all’aria e altri sottoposti a condizionamento per immersione in acqua a temperatura controllata (72 ore a 40 °C).

I test hanno evidenziato che, con l’aggiunta di LowTherm®4G, si ottiene un indice ITSR superiore al 95%. Praticamente, l’asfalto non subisce nessun danno all’azione naturale disgregante dell’acqua, con conseguente prolungamento della vita utile della pavimentazione.

Purtroppo l’ITSR non è un test richiesto da tutte le Amministrazioni che, di prassi, esigono le prove classiche di affinità tra bitume/aggregati, determinata con la Norma UNI EN 12697-11. Anche questi test hanno evidenziato che con l’aggiunta di LowTherm®4G (0,2% sul peso del bitume) gli inerti rimangono coperte al 98%, senza la presenza del LowTherm®4G la copertura solitamente non raggiunge il 25% (rapporto di prova n° 90387 – Provincia Autonoma di Bolzano – Ancona Stripping Test).

UNI EN 12697-12: sensibilità all’acqua delle miscele bituminose

I provini sono compattati con pressa giratoria fino a un livello di densità e di vuoti d’aria corrispondente a 40 rotazioni. Dopo la compattazione, un sottoinsieme viene mantenuto asciutto a temperatura ambiente, mentre l’altro viene immerso in acqua e saturato sotto vuoto, quindi conservato in acqua a 40 °C per 72 ore.

Dopo il condizionamento, la resistenza alla trazione indiretta di ogni sottoinsieme è determinata alla temperatura di 25 °C.

Il rapporto di resistenza alla trazione indiretta (ITSR) è una misura della sensibilità all’acqua. È il rapporto, espresso in percentuale, tra la resistenza alla trazione del provino condizionato in acqua (ITS wet) e la resistenza alla trazione del provino secco (ITS dry).

Dai risultati ottenuti (Figura 4), è possibile notare come la miscela con il LowTherm®4G garantisca i migliori riscontri in termini di resistenza all’acqua (indice ITSR più elevato).

Negli altri casi, invece, esiste una minore affinità chimica tra aggregati e bitume in presenza d’acqua (tal quale = miscela senza additivo; “E” = 0,4% additivo “Amminico” – Stati Uniti; “R” = 0,4% additivo “Amminico” – Europa).

Conclusioni

Dal 2018 al 2022, Activa ha prodotto oltre 1.400 ton di LowTherm®4G, facendo produrre in Europa oltre 6,5 milioni di t di asfalto tiepido, equivalente allo strato di usura di una autostrada a quattro corsie lunga più di 4.000 km. In termini di vantaggi ambientali, questi numeri si trasformano in circa 12.500 t di CO2 equivalente non emessa in atmosfera.

Mai prima d’ora, il mercato è diventato particolarmente consapevole della necessità di preservare Il pianeta. Dietro la responsabilità ambientale che le Aziende hanno sempre avuto oggi più che mai le Industrie hanno anche la grande possibilità, di rispondere con solerzia e concretezza al sempre maggior urgente e necessario bisogno di salvare il nostro pianeta.

Per questo, l’innovazione su questo tipo di additivi può sortire un particolare favore da parte delle Imprese stradali.

La Società Activa

Activa Srl ha avviato un percorso virtuoso con l’intento di trattare l’ambiente con rispetto. Esegue una ricerca costante, finalizzata alla produzione di additivi biodegradabili, non pericolosi e non tossici. L’impiego dei principi della chimica verde ha significato rendere più competitivo il settore degli additivi per asfalti.

Activa Srl, in pochissimi anni, ha raggiunto una leadership riconosciuta sia a livello nazionale che internazionale. Nel 2021, l’Istituto tedesco “ITQF” e il quotidiano “La Repubblica” nella sezione “Affari & Finanza” hanno presentato uno studio sulle Aziende italiane in maggiore espansione economica ed Activa Srl è stata incorporata nel prestigioso ranking delle 600 Aziende italiane con la più grande crescita di fatturato nel triennio 2017-2020, posizionandosi all’83° posto, unica al Sud Italia e prima del settore chimica in Italia.

In Activa, la Ricerca e l’Ingegneria di Processo lavorano in sinergia tra loro, attingendo direttamente dalle proprie risorse ed impiegando uno staff costituito da 12 persone con ruoli operativi e di ricerca e competenze tecniche e chimiche, operanti in due distinti laboratori, uno di Sintesi Chimica ed uno di Prove Materiali che cooperano in totale sinergia e rappresentano il fiore all’occhiello dell’Azienda.

Per far fronte alla continua e costante crescita aziendale, Activa Srl, nel 2021 ha investito più di un milione di Euro per la realizzazione di un nuovo impianto di esterificazione con una produzione giornaliera di 15 t di tensioattivi, con una stima produttiva complessiva finale che si stabilizzerà su 20 t/giorno.

Activa Srl, oltre a produrre il LowTherm®4G – l’additivo per asfalti tiepidi più utilizzato in Europa -, è stata una delle prime Aziende del settore ad immettere sul mercato promotori di adesione non pericolosi, inodori e non tossici, conosciuti con nome commerciale AdheBit®.

La gamma degli additivi si completa con la produzione di additivi “rigeneranti” per il riutilizzo di elevate percentuali di fresato (ReActive), di additivi per la produzione di asfalti plastici per la riparazione delle buche (FluxOil) e di tensioattivi per la produzione di emulsioni bituminose conosciuti con nome commerciale ProActive®.

Activa esporta oltre l’80% della propria produzione, distribuendo gli additivi in tutta Europa, Sud-Est Asiatico e Sud America.

> Se questo articolo ti è piaciuto, iscriviti alla Newsletter mensile al link http://eepurl.com/dpKhwL <