Presso l’aeroporto di Milano Bergamo sono giunti alla fase finale i lavori di ampliamento in direzione Est del piazzale Nord esistente, commissionati da S.A.C.B.O. SpA a una ATI composta da Impresa Edile Stradale Artifoni SpA (Mandataria), Impresa Milesi geom. Sergio Srl (www.milesisergiosrl.it), IME Imemont Srl e IME Enneci Srl (mandanti).

L’intervento, la cui progettazione esecutiva è stata affidata a un Team composto dalla Capogruppo SO.CE.Engineering Group Srl, Technital SpA, ETS SpA e M+ Associati, interessa una superficie complessiva di circa 104.000 m2, di cui 36.000 destinati al prolungamento della Taxilane Y, 32.000 occupati dall’ampliamento del piazzale Nord e 36.000 per il prolungamento della Taxiway W.

-

1 orioL’Impresa Milesi geom. Sergio Srl ha fornito tutti i calcestruzzi e i conglomerati bituminosi - sui quali ha eseguito i controlli in opera attraverso il proprio laboratorio interno - ha curato la preparazione dei fondi e degli sbancamenti e ha eseguito tutte le stese

1 orioL’Impresa Milesi geom. Sergio Srl ha fornito tutti i calcestruzzi e i conglomerati bituminosi - sui quali ha eseguito i controlli in opera attraverso il proprio laboratorio interno - ha curato la preparazione dei fondi e degli sbancamenti e ha eseguito tutte le stese -

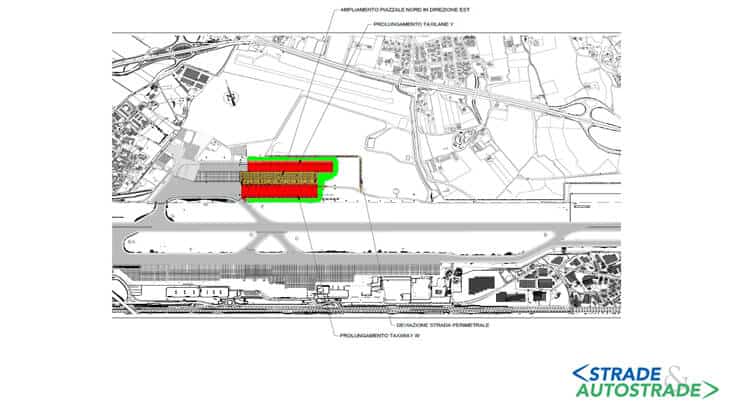

2 orioLa planimetria generale dell’intervento, in cui sono evidenziate in rosso le due vie di rullaggio con pavimentazione flessibile e in giallo ocra l’area centrale per la sosta prolungata con pavimentazione rigida

2 orioLa planimetria generale dell’intervento, in cui sono evidenziate in rosso le due vie di rullaggio con pavimentazione flessibile e in giallo ocra l’area centrale per la sosta prolungata con pavimentazione rigida -

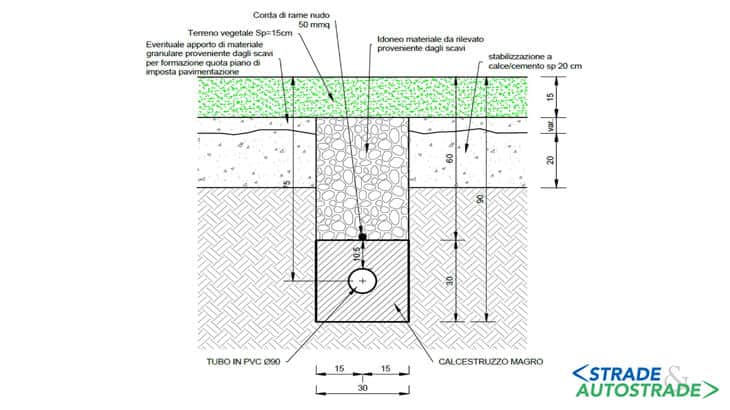

3 orioLa predisposizione dell’impianto HRS in vista della terza fase dei lavori, in cui verrà realizzato un deposito carburante a Nord

3 orioLa predisposizione dell’impianto HRS in vista della terza fase dei lavori, in cui verrà realizzato un deposito carburante a Nord -

4A orioLe fasi dedicate allo sbancamento del terreno esistente

4A orioLe fasi dedicate allo sbancamento del terreno esistente -

4B orioLe fasi dedicate alla rigenerazione del sottofondo

4B orioLe fasi dedicate alla rigenerazione del sottofondo -

5A orioL’area di produzione con l’impianto mobile Wirtgen KMA 200

5A orioL’area di produzione con l’impianto mobile Wirtgen KMA 200 -

5B orioL’area di produzione con l’impianto mobile Wirtgen KMA 200

5B orioL’area di produzione con l’impianto mobile Wirtgen KMA 200 -

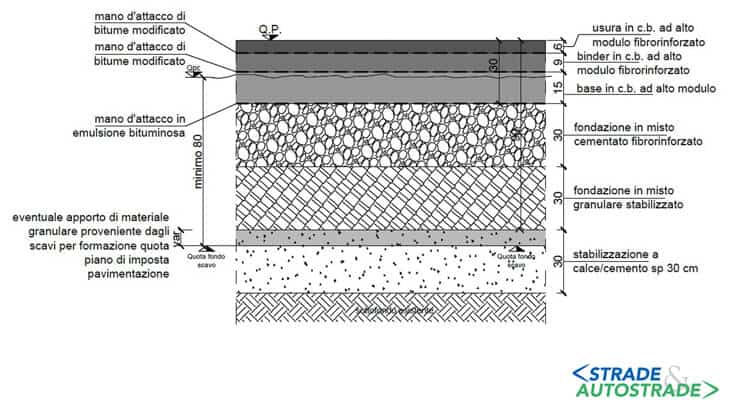

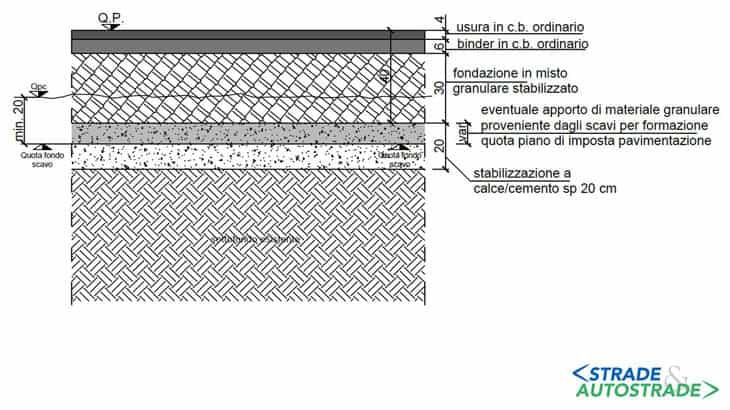

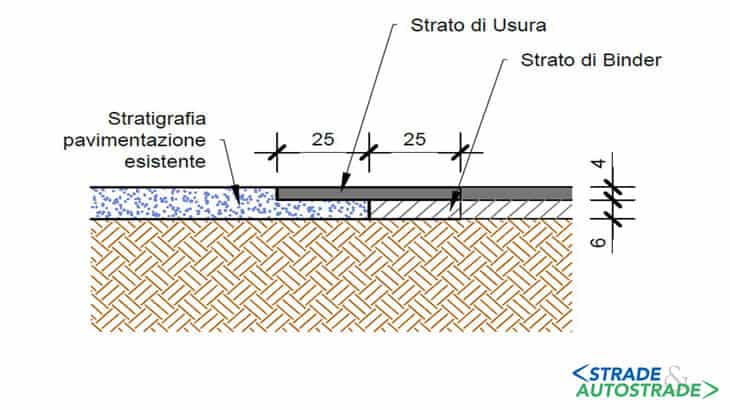

6 orioLa stratigrafia del pacchetto pavimentazione flessibile, adottato per le vie di rullaggio Y e W

6 orioLa stratigrafia del pacchetto pavimentazione flessibile, adottato per le vie di rullaggio Y e W -

7A orioLe fasi di stesa del misto cementato

7A orioLe fasi di stesa del misto cementato -

7B orioLe fasi di stesa del misto cementato

7B orioLe fasi di stesa del misto cementato -

8 orioTutti i conglomerati bituminosi sono stati prodotti nell’impianto della Milesi a Martinengo

8 orioTutti i conglomerati bituminosi sono stati prodotti nell’impianto della Milesi a Martinengo -

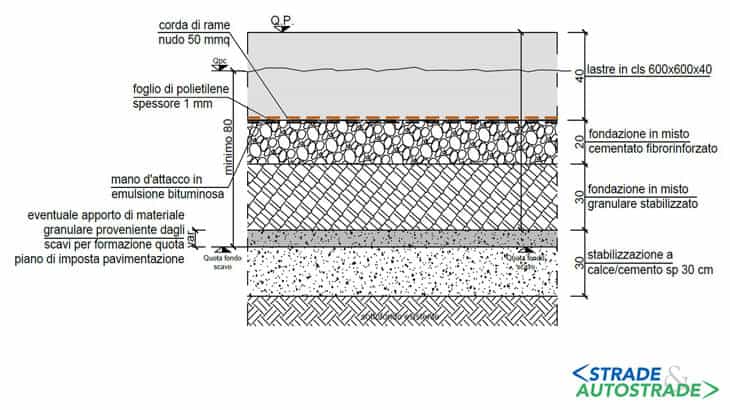

9 orioLa stratigrafia della pavimentazione rigida in calcestruzzo

9 orioLa stratigrafia della pavimentazione rigida in calcestruzzo -

10A orioLe fasi di lavorazione del lastronato con la Slipform

10A orioLe fasi di lavorazione del lastronato con la Slipform -

10B orioLe fasi di lavorazione del lastronato con la Slipform

10B orioLe fasi di lavorazione del lastronato con la Slipform -

11 orioLa fornitura di calcestruzzo dallo stabilimento Milesi di Brusaporto (BG) è avvenuta tramite betoniera per le parti che hanno richiesto la casseratura e su camion per la Slipform

11 orioLa fornitura di calcestruzzo dallo stabilimento Milesi di Brusaporto (BG) è avvenuta tramite betoniera per le parti che hanno richiesto la casseratura e su camion per la Slipform -

12 orioNella fase di realizzazione dei lastronati i controlli in opera sono stati eseguiti quotidianamente

12 orioNella fase di realizzazione dei lastronati i controlli in opera sono stati eseguiti quotidianamente -

13 orioI fognoli realizzati con canali in calcestruzzo armato

13 orioI fognoli realizzati con canali in calcestruzzo armato -

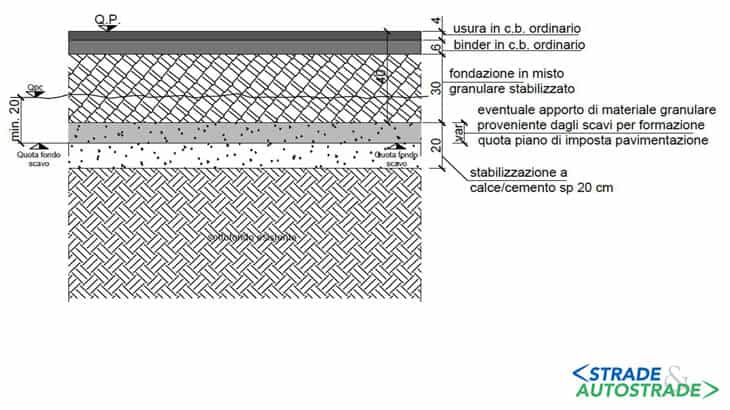

14 orioLa stratigrafia della strada perimetrale

14 orioLa stratigrafia della strada perimetrale -

15 orioGli shoulder

15 orioGli shoulder -

16 orioL’adeguamento della strip

16 orioL’adeguamento della strip -

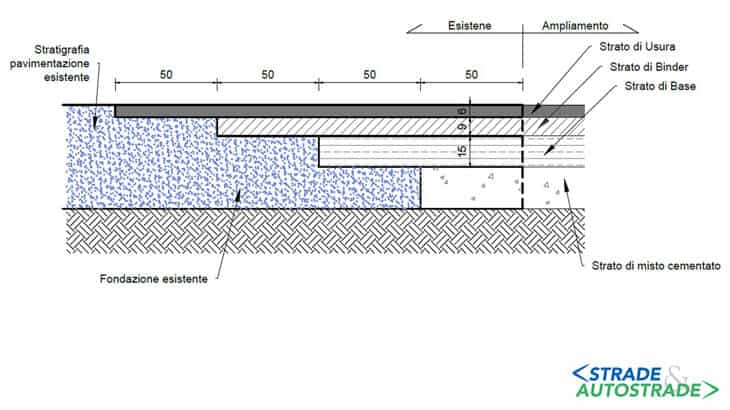

17A orioParticolare di transizione 1

17A orioParticolare di transizione 1 -

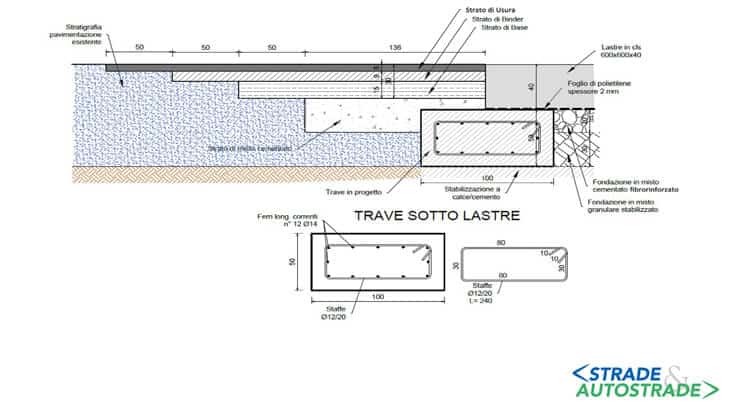

17B orioParticolare di transizione 2

17B orioParticolare di transizione 2 -

17C orioParticolare di transizione 3

17C orioParticolare di transizione 3

Il piano di sviluppo aeroportuale

Inserito da S.A.C.B.O. in un piano di sviluppo aeroportuale con intervallo temporale 2015-2030, per un totale di investimenti pari a 400 milioni di Euro di lavoro ripartiti tra infrastrutture di volo e terminal, questo intervento è mirato alla realizzazione di un nuovo polmone situato a Nord da destinare in futuro a un’area merci, liberando a Sud quella passeggeri.

In tal modo, verranno separati i due flussi, consentendo un importante cambiamento rispetto alla situazione degli accessi che si è avuta fino a oggi: traffico misto a Sud e utilizzo della parte Nord come area di backup per la lunga sosta.