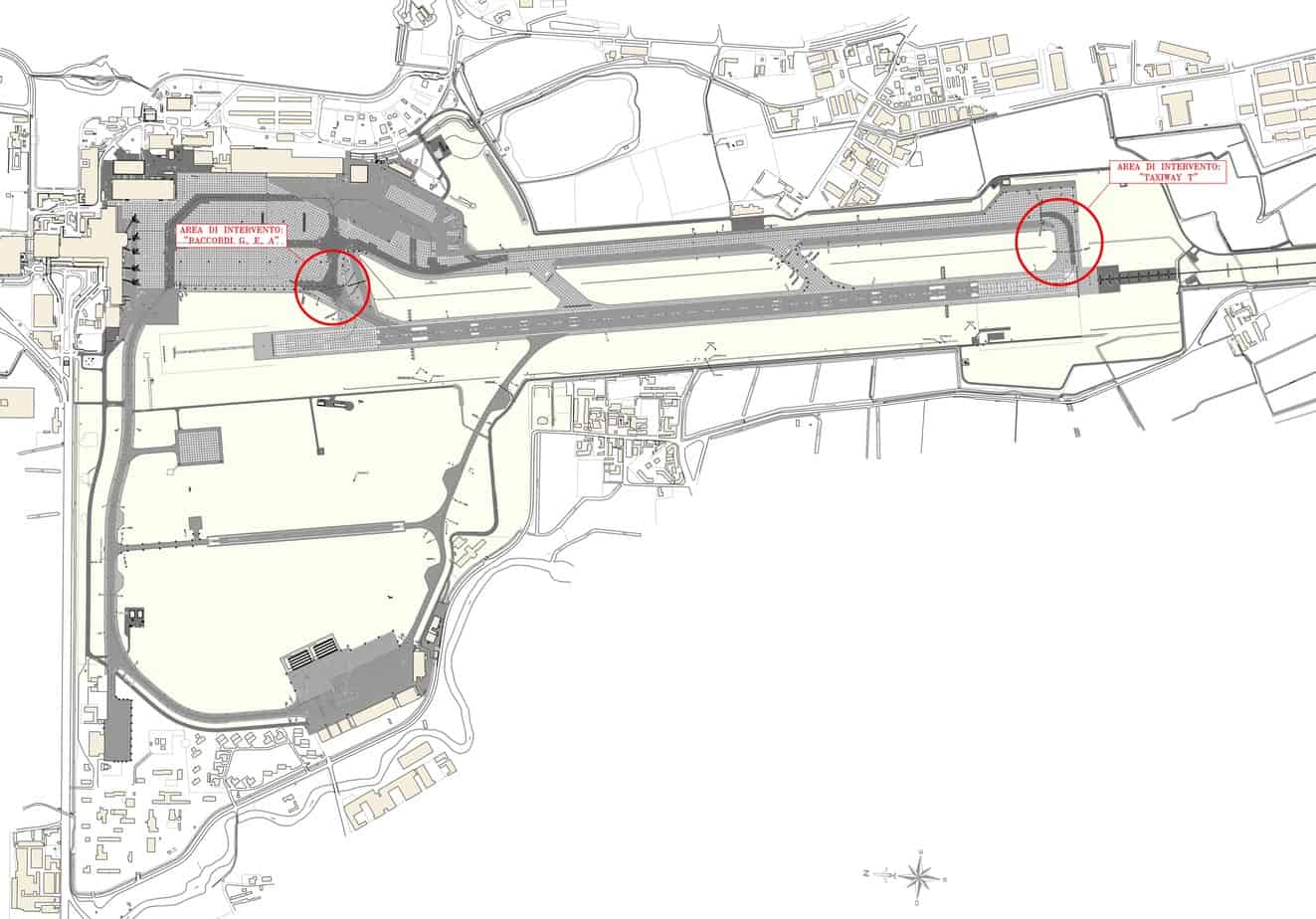

In quest’articolo vengono sinteticamente presentati i lavori relativi alla riqualifica delle pavimentazioni dei raccordi T e G, E, A dell’aeroporto di Milano Linate.

L’intervento, realizzato tra Giugno e Settembre 2013, è consistito nella manutenzione straordinaria di sovrastrutture aeroportuali per una superficie complessiva di circa 30.000 m2.

È doveroso sottolineare che all’aeroporto di Linate la totalità del traffico grava prevalentemente sulla pista principale 18-36 di 2.442×60 m: la seconda pista 17-35 di 601×30 m è infatti praticamente inutilizzata. Riesaminando i dati di traffico degli aeroporti che utilizzano una sola pista, Linate risulta al primo posto in termini di passeggeri, e tale posizione risulta ancor più accentuata a riguardo del numero di movimenti aeromobili: 113.321 annui (fonte Assaeroporti), a fronte dei 71.742 di Orio al Serio, mentre Fiumicino registra 298.233 movimenti su tre piste utilizzate, e Malpensa 164.745 su due piste utilizzate. Quanto fin qui detto mira ad evidenziare l’intensità del traffico a cui è soggetta la pista di Linate e, conseguentemente, il sistema di vie di rullaggio che la alimentano.

L’accesso alla pista principale 18-36 e, necessariamente, il funzionamento dello scalo, è garantito dalle due vie di rullaggio: il tratto T2-testata 36 in entrata, e il nodo G, E, A in uscita.

È evidente come tali raccordi, proprio per la loro posizione cruciale nei percorsi a terra degli aeromobili, siano punti alquanto delicati per le pavimentazioni.

Particolare attenzione è stata posta nello studio delle fasi lavorative considerata la necessità di garantire in sicurezza la movimentazione degli aeromobili durante i lavori.

La definizione delle modalità di intervento costituiva un fattore di sfida e di grande rilevanza per i seguenti temi:

- necessità di mantenimento dell’accessibilità alla pista, nonostante i poderosi lavori di rifacimento sui due raccordi di entrata e di uscita;

- garanzia della continuità dell’operatività della pista, pur con cantiere esteso fino al bordo della stessa;

- vincolo temporale per il periodo di esecuzione: i lavori dovevano concentrarsi in Agosto, mese di minor traffico, ma tassativamente non potevano protrarsi oltre Settembre, a causa della crescente probabilità di condizioni meteorologiche avverse non solo per il cantiere ma soprattutto per l’operatività dello scalo.

Soltanto una attenta e dettagliata programmazione dei lavori e la cooperazione tra Gestore aeroportuale, Enti ed Impresa ha consentito il completamento dei lavori nei tempi previsti e garantendo il funzionamento dell’aeroporto.

Lo stato di fatto e le soluzioni progettuali

Lo stato di fatto precedente all’intervento prevedeva, per le pavimentazioni dei raccordi G, E, A e della Taxiway T, lastre in calcestruzzo dello spessore di circa 30 cm (realizzate negli anni Sessanta).

Queste sono state nel tempo sottoposte a lavori di manutenzione mediante fresatura e ripristino superficiale con conglomerato bituminoso. Tali interventi non si sono però dimostrati risolutivi e le pavimentazioni presentavano ammaloramenti quali evidenti fessurazioni che nel tempo avrebbero potuto compromettere il transito degli aeromobili in condizioni di sicurezza, causando inoltre possibile rilascio di FOD. Alle fessurazioni superficiali, indotte dai ripetuti passaggi degli aeromobili, hanno fatto seguito locali cedimenti della pavimentazione e il deterioramento dell’infrastruttura, con la necessità di intervenire con frequenti manutenzioni per ripristinarne l’efficienza.

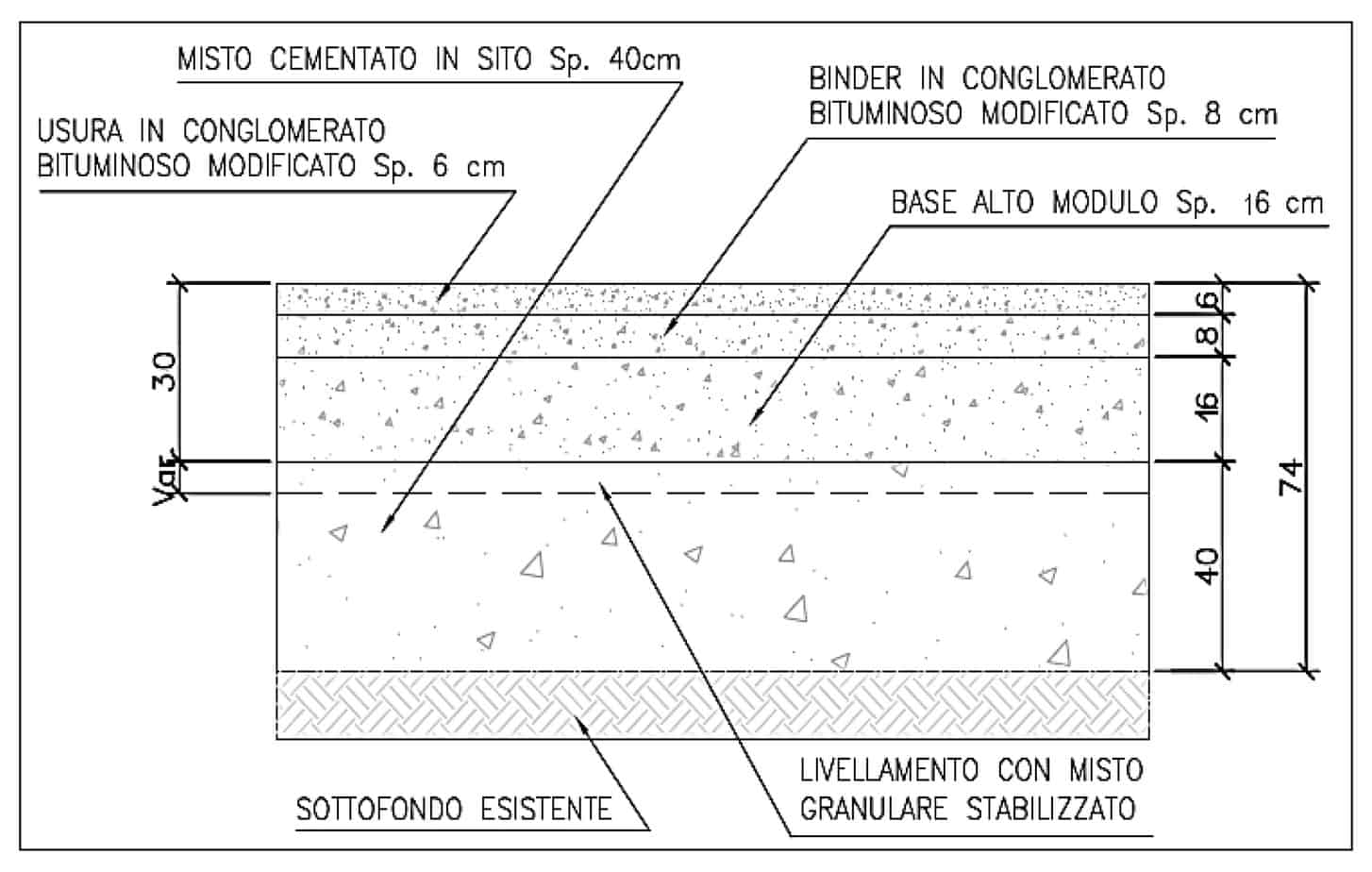

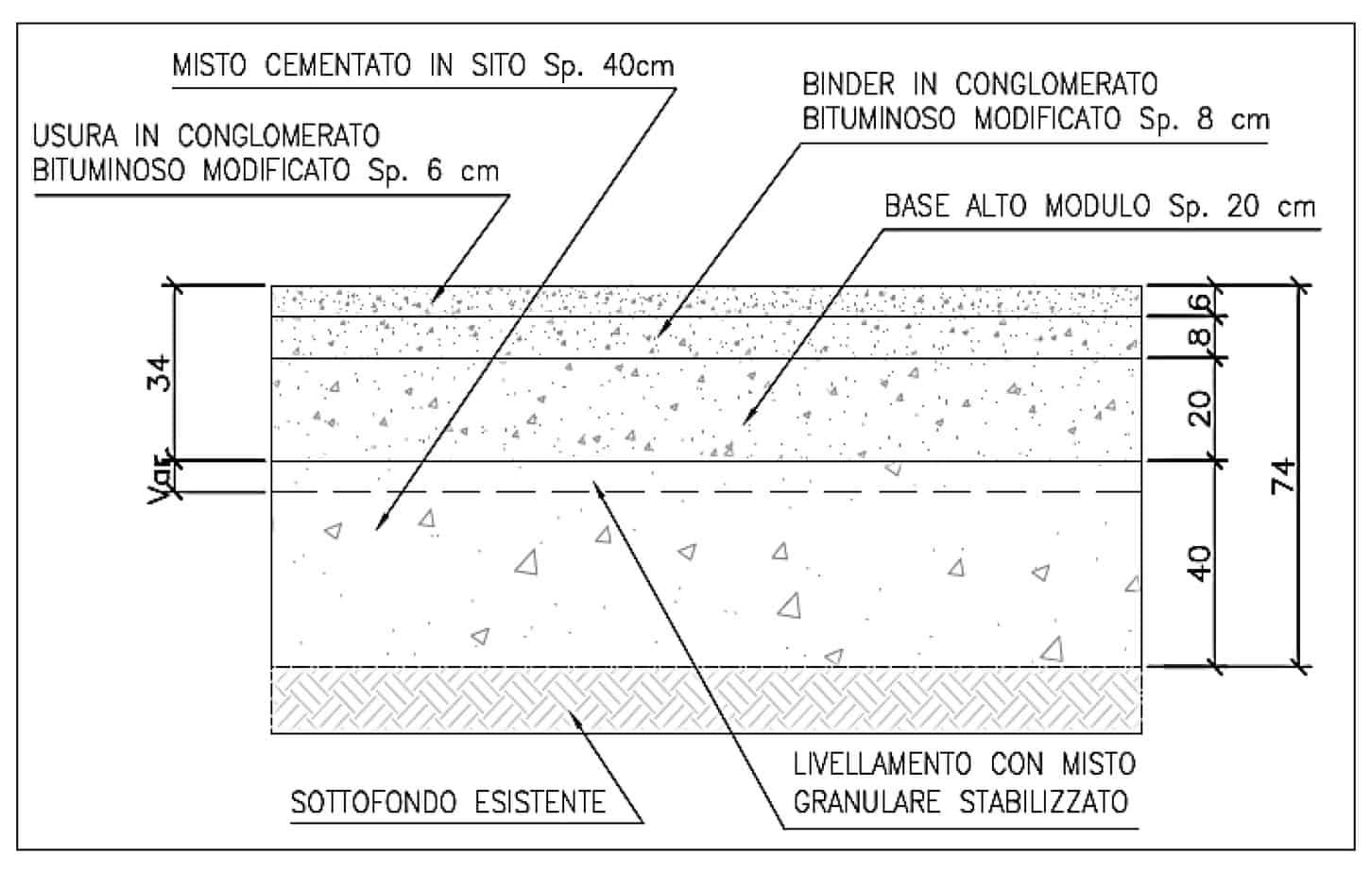

La pavimentazione flessibile

La scelta di sostituire la pavimentazione rigida con una flessibile caratterizzata da strati superficiali in conglomerato bituminoso, anziché ripristinare le lastre in calcestruzzo esistenti è stata determinata da esigenze non solo esecutive, ma anche per le maggiori facilità di manutenzioni successive. È questa una delle scelte attualmente in uso presso gli aeroporti di Malpensa e Linate, poiché in grado di garantire perfetta funzionalità alle infrastrutture aeroportuali, coniugando una maggiore velocità di esecuzione.

I materiali e i metodi di realizzazione

Nelle tecniche realizzative adottate sono rilevanti le scelte intraprese concernenti tre aspetti fondamentali: garanzia di prestazioni elevate, velocità di esecuzione e riduzione dell’impatto ambientale.

Il sottofondo delle pavimentazioni è stato realizzato con la tecnica della stabilizzazione in sito con cemento (nella percentuale del 3,5%).

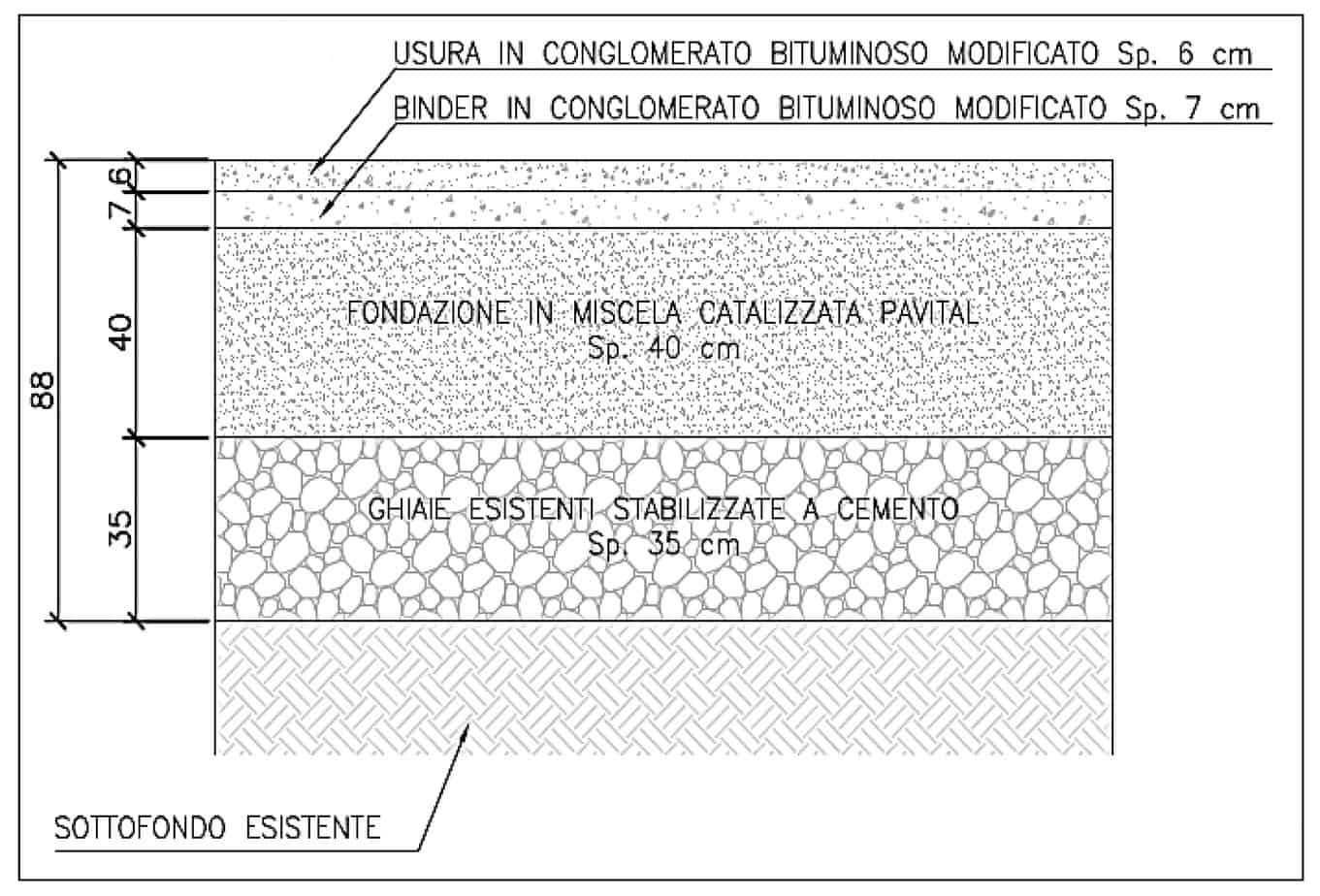

La sovrastruttura semirigida realizzata sulla Taxiway provvisoria utilizza quale strato portante una fondazione dello spessore di 40 cm realizzata con la citata miscela catalizzata “Pavital”, un materiale di concezione innovativa la cui tecnologia di produzione detenuta e utilizzata dall’Impresa, che ne ha studiato e sviluppato il mix-design.

In particolare, è stata utilizzata una miscela composta da inerti (sabbia naturale di origine calcarea e materiale riciclato proveniente dalla demolizione delle lastre in calcestruzzo), loppa granulare d’altoforno (che funge da legante idraulico, conforme alle Norme UNI EN 197/1), catalizzatore di presa ed acqua. La curva granulometrica ottenuta è continua e presenta quantità di filler in misura tale da garantire il massimo addensamento della miscela in fase di compattazione.

I vantaggi

Due sono i principali vantaggi riscontrabili a breve termine che hanno favorito l’utilizzo della miscela Pavital. In primo luogo la sua elevata stabilità immediata, che permette la compattazione senza che si formino eccessive deformazioni anche nella fase in cui non è completamente sviluppata la resistenza meccanica.

In secondo luogo, la presa idraulica è differita nel tempo qualora la miscela sia in condizioni indisturbate. La miscela, prodotta in impianto esterno, è stata messa in opera in orario notturno con l’ausilio di pale meccaniche e grader e compattata densamente grazie all’azione combinata di rulli vibranti e rulli statici gommati. All’atto della compattazione ha inizio la presa idraulica del materiale e quindi lo sviluppo delle resistenze meccaniche. Il grado di compattazione è definito verificando in sito la densità del materiale (tramite densimetro a impedenza elettrica) e confrontandola con quella massima, determinata in laboratorio tramite la prova di compattazione AASHTO Modificata.