I percorsi pedonali e ciclopedonali si inseriscono in contesti urbanizzati o paesaggisticamente pregevoli, che impongono al Progettista una particolare cura agli aspetti architettonici e formali. Di pari passo, il progresso tecnologico dei processi industriali mette a disposizione del Progettista materiali e tecniche costruttive innovative. Nel campo dei materiali da costruzione è il caso dell’alluminio, finora escluso dalle applicazioni strutturali per una serie di ragioni quali la resistenza inferiore a quella dell’acciaio, la difficoltà di realizzare unioni saldate e la indisponibilità di profili commerciali con caratteristiche inerziali confrontabili con quelle a catalogo per l’acciaio.

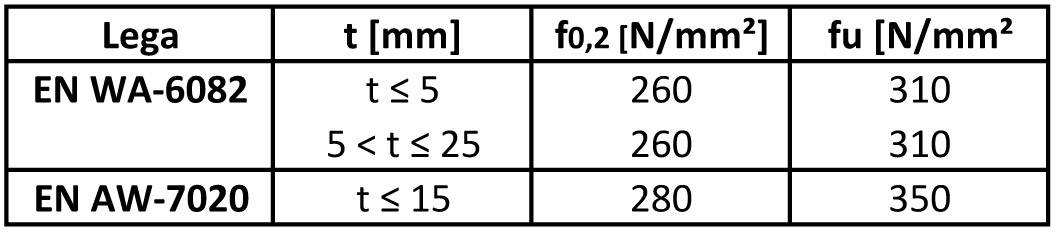

La diffusione di sistemi di saldatura MIG e TIG, sviluppati dall’industria aeronautica e automobilistica permette di realizzare unioni saldate in modo facile, rapido ed economico. Pur con la limitazione posta dalla Normativa che ne vieta ancora l’impiego in cantiere, i processi di saldatura indicati permettono la costruzione di tralicci spaziali aventi caratteristiche geometriche confrontabili con quelle dei normali profili di acciaio. Si sta inoltre diffondendo l’impiego di presse che, sfruttando la duttilità dell’alluminio, permettono di ottenere con costi sostenibili nell’economia del progetto profili estrusi speciali e di dimensioni superiori a quelle normalmente in commercio. Il Progettista oggi può scegliere tra una vasta gamma di leghe di alluminio con valori di resistenza confrontabili con quelle dell’acciaio S235.

Il quadro normativo internazionale è piuttosto completo e aggiornato; in Europa è in vigore la Norma EN 1999-1-1:2002 (UNI ENV 1999-1-1:2002 in Italia); il CNR ha emanato il DT 208/2011 “Istruzioni per la progettazione, l’esecuzione e il controllo di strutture di alluminio” che costituiscono un’analisi approfondita della Norma europea arricchita con esempi significativi.

Ciò nonostante, il DM 14.01.2008 non include l’alluminio tra i materiali da costruzione: ogni progetto che ne preveda l’impiego dovrebbe essere pertanto approvato dal Servizio Tecnico Centrale del Consiglio Superiore dei Lavori Pubblici.

Il Consorzio dei Produttori di leghe di alluminio è riuscito ad ottenere una deroga a questa limitazione che, di fatto, ne impediva l’utilizzo. Nel frattempo, cresceva il numero di realizzazioni di ponti pedonali in alluminio realizzati, specialmente in Germania e Paesi Bassi.

I vantaggi dell’alluminio

Ma quali sono i vantaggi che questo materiale può offrire ad un Progettista per spingerlo a impiegarlo al posto dell’acciaio? La leggerezza, la durabilità, la manutenibilità, l’ecosostenibilità e, in determinate condizioni, il costo inferiore. Il ridotto peso specifico (2.700 kg/m3, circa un terzo dell’acciaio) si traduce in diminuzione delle masse e costituisce pertanto una diminuzione del rischio sismico. La riduzione del peso proprio di un impalcato comporta una proporzionale riduzione delle forze orizzontali di natura sismica trasmesse alla sottostruttura, contestualmente alla riduzione dei carichi verticali. L’impiego di un materiale strutturale leggero costituisce di fatto una forma di protezione sismica implicita a costo zero.

Questi due fattori permettono di ridurre in maniera significativa l’impatto del cantiere e delle opere stesse di fondazione (in particolare di quelle profonde, pali e diaframmi) nel contesto quasi sempre pregevole nel quale queste infrastrutture sono costruite: che si tratti di un centro urbano o di un parco naturale, il cantiere di fondazione ha comunque un costo in termini di sostenibilità, disagio e inquinamento.

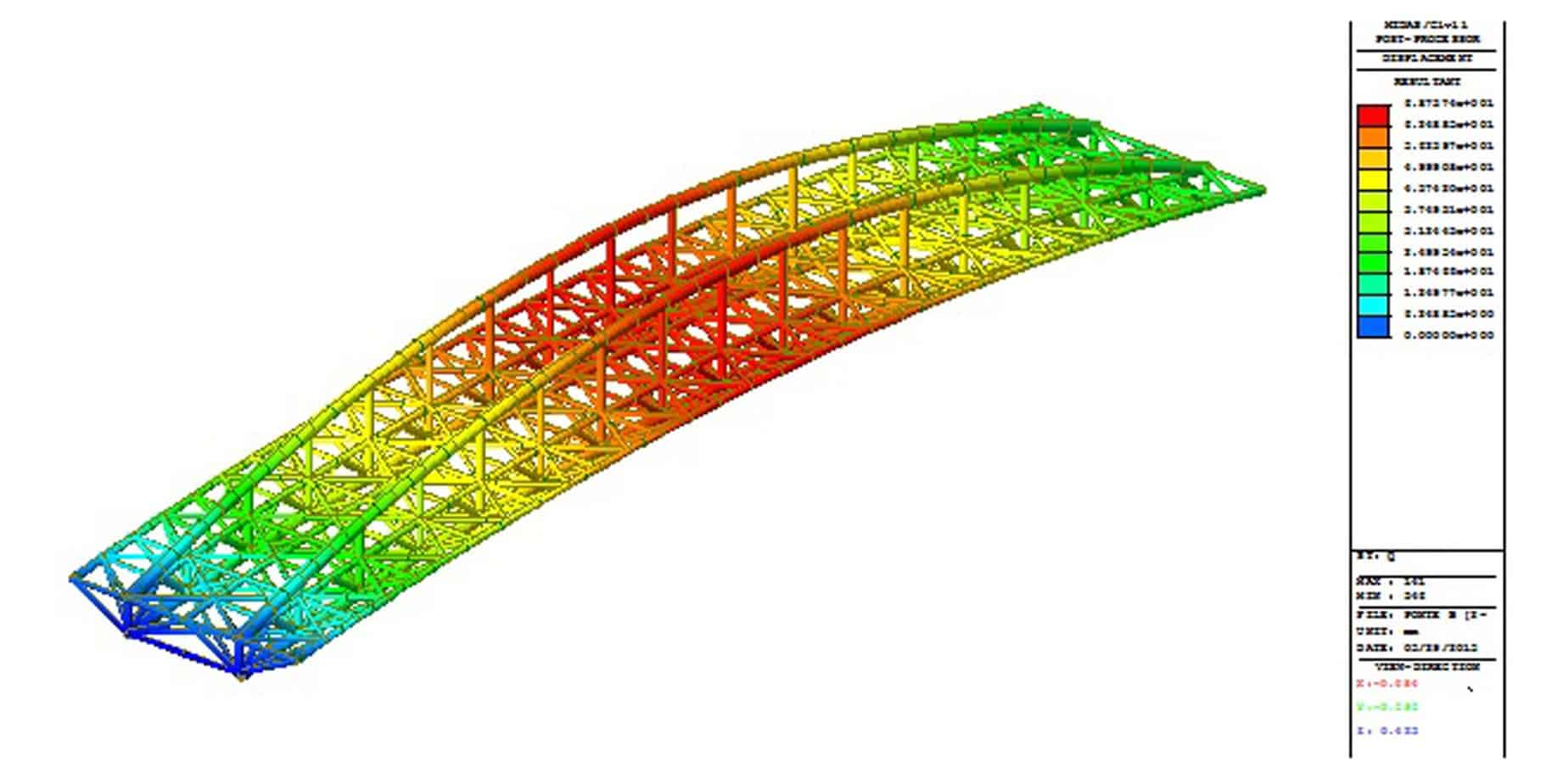

La riduzione delle masse permette anche di migliorare il comportamento dinamico dei ponti pedonali nei confronti degli insidiosi effetti di locking innescati dal carico pedonale, in quanto il periodo dell’opera dipende dalla seguente formula: a parità di rigidezza, una struttura in alluminio ha una frequenza propria 1,73 volte superiore. In termini economici, la leggerezza del materiale consente di operare un significativo risparmio sui costi di trasporto della struttura al cantiere e di costruzione delle fondazione stesse: un ponte pedonale ad arco con 25 m di luce e largo 2,50 m pesa circa 7.000 kg.

In cantiere le singole parti possono essere movimentate a mano dagli operai o con semplici gru di cantiere, rendendo le operazioni di varo e di montaggio più veloci e sicure. Un secondo importante pregio di questo materiale è la durabilità: l’alluminio si autoprotegge dalla corrosione grazie alla formazione di uno strato di ossido superficiale che non modifica l’aspetto del metallo rimanendo poi inalterato nel tempo. I risultati migliori si ottengono con l’anodizzazione e la verniciatura, che danno al Progettista la libertà di scegliere i colori più adatti all’opera.

Grazie a queste caratteristiche, la struttura di alluminio non richiede alcuna manutenzione.

Il costo comprensivo di trasporto, varo e montaggio varia da 500 a 800 Euro/m2 in relazione alla tipologia e allo schema statico adottati. Si tratta infine di un materiale ecosostenibile, in quanto riciclabile al 100% e prodotto a sua volta con materiale riciclato. Non sono solo pregi. Il materiale è sensibile al calore e ha una

resistenza al fuoco inferiore a quella dell’acciaio. Il processo di saldatura provoca un addolcimento della sezione che ne riduce in maniera significativa la resistenza in una regione limitrofa la cui ampiezza varia in relazione alla forma della sezione, al tipo di lega e di saldatura utilizzate. Il ridotto modulo elastico (E = 70.000 N/mm2 e G = 27.000 N/mm2) comporta una sensibilità alle deformazioni che impegna particolarmente il Progettista nella ricerca di sezioni aventi la rigidezza sufficiente a soddisfare le condizioni stabilite dagli stati limite di esercizio. Il catalogo dei profili commerciali per usi strutturali è ancora limitato, e per gli impieghi più importanti è indispensabile ricorrere all’estrusione di profili speciali con aggravio dei costi. L’accoppiamento con parti in acciaio richiede la protezione catodica per evitare che la differenza di potenziale fra i due porti a una rapida corrosione. Le concrete possibilità offerte dall’impiego di questo materiale sono documentate dal progetto di alcuni ponti eseguiti per la Ditta Alutek Srl di Marcon (VE).

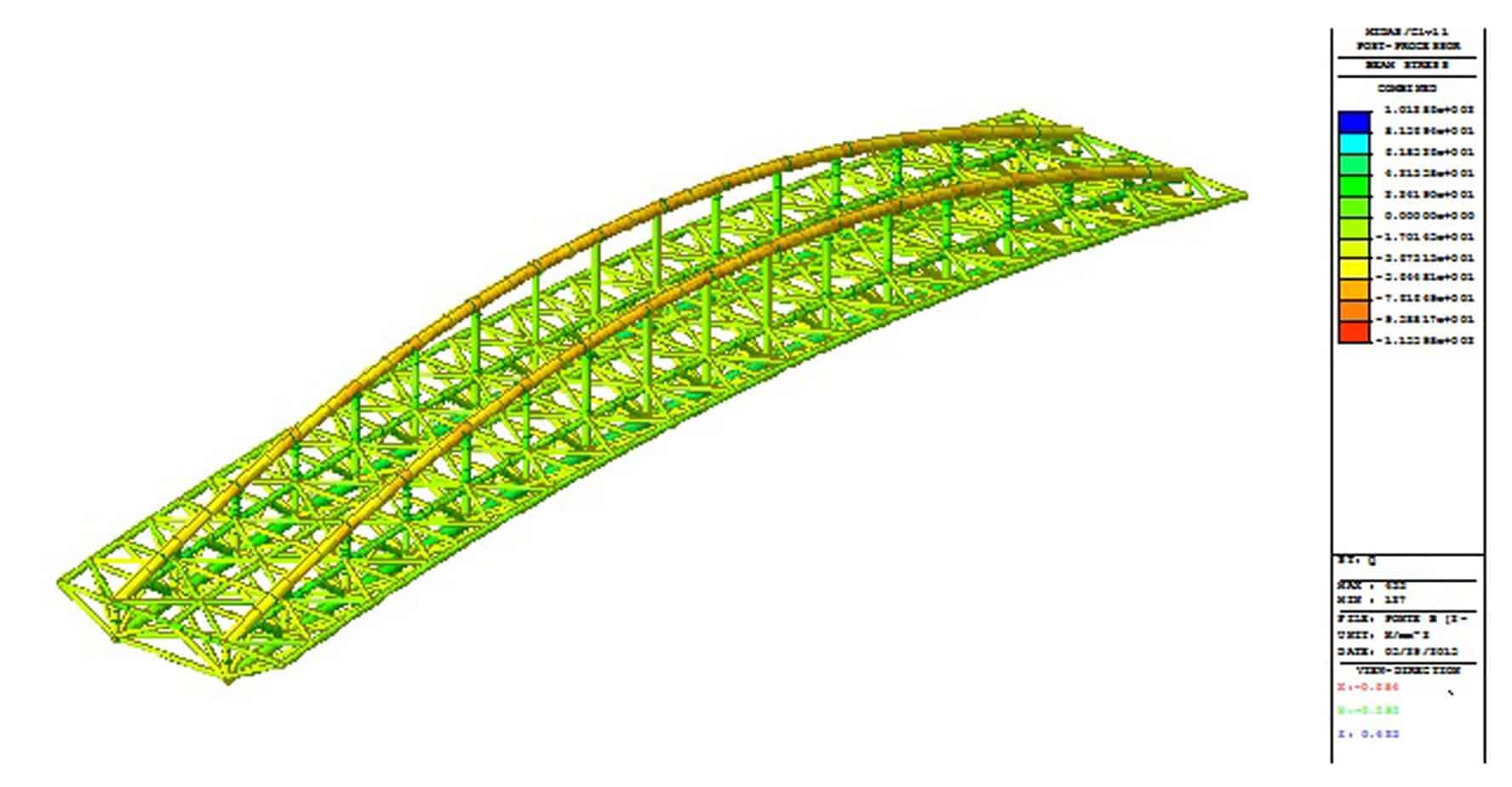

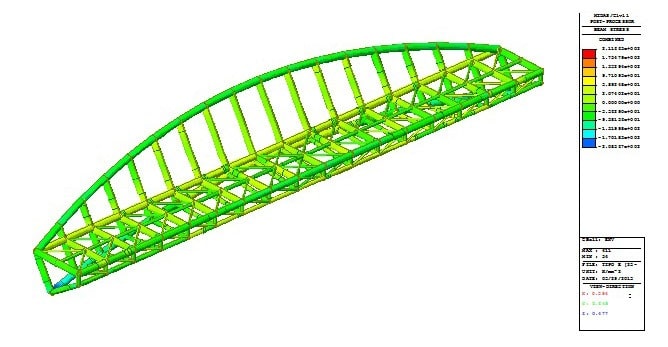

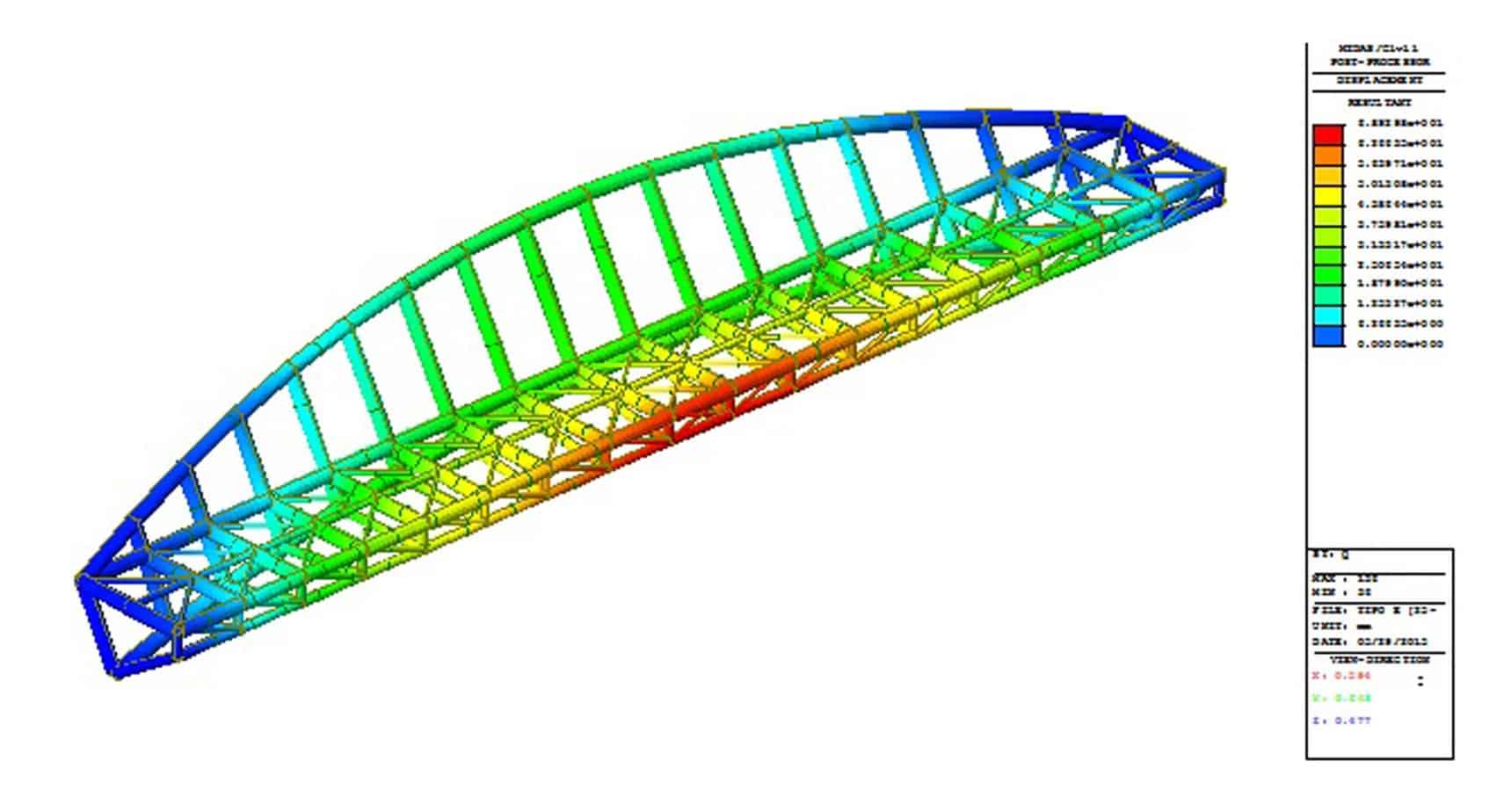

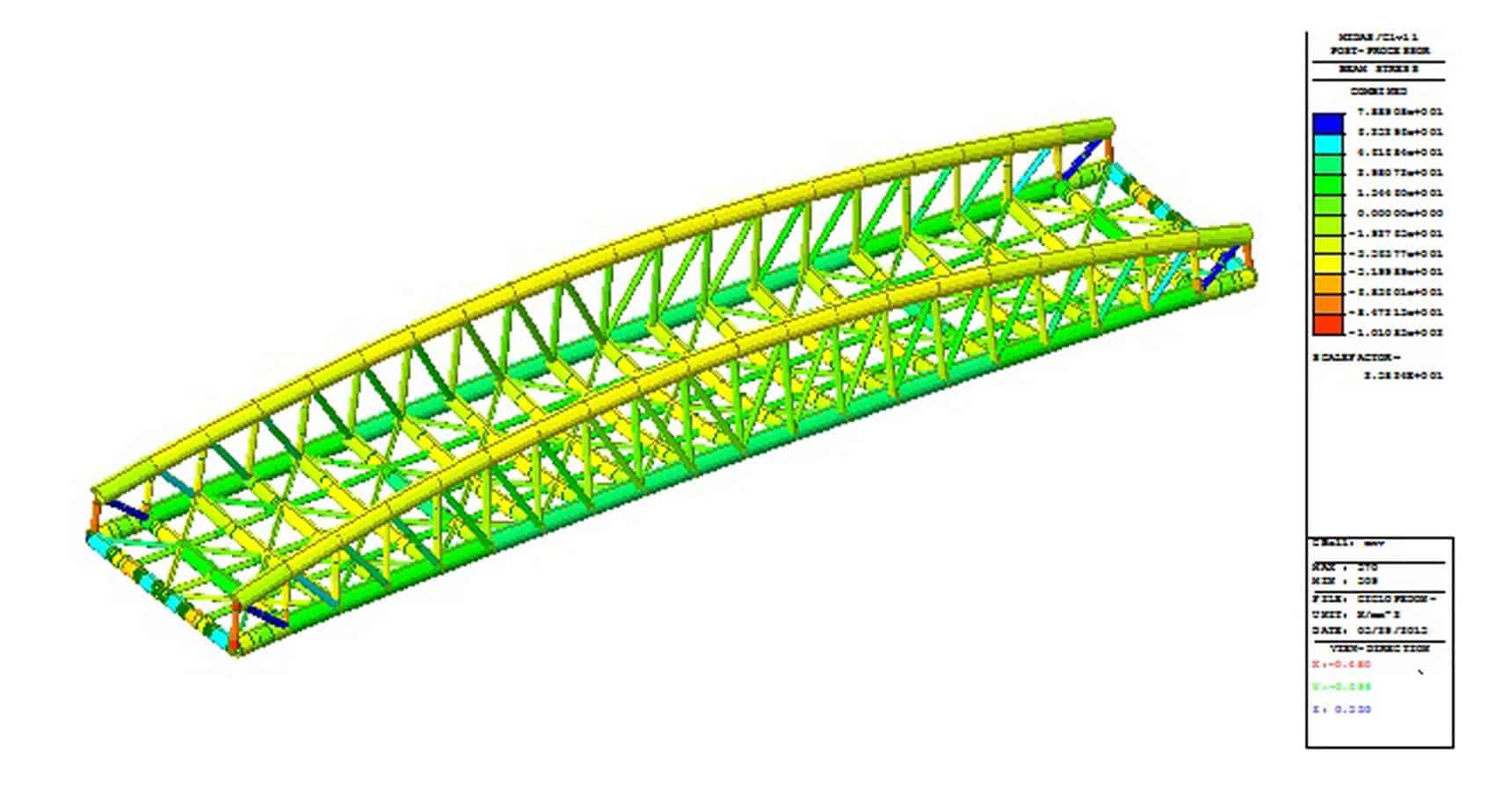

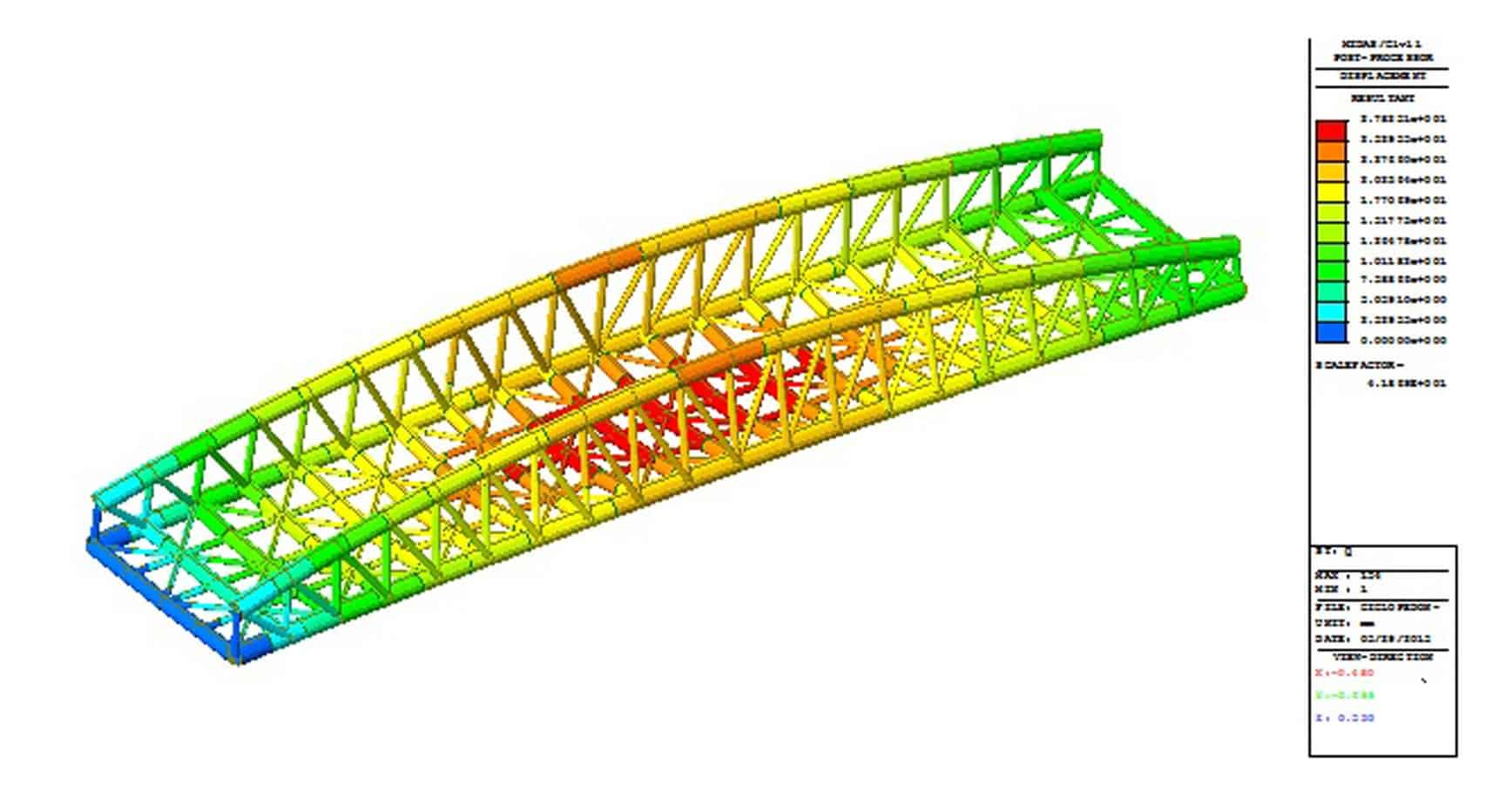

Il primo è un ponte ciclopedonale con 25 m di luce avente la pista ciclabile centrale larga 2,50 m e due marciapiedi laterali di 1,20 m: la struttura è formata da una coppia di travi reticolari ad arco ribassato che sostengono l’impalcato, formato da un traliccio di tubi saldati. L’opera, che pesa 7.400 kg, è realizzata in tre conci interamente saldati, trasportati con un solo automezzo al cantiere dove sarà assemblata con bulloni in acciaio ad alta resistenza.

La frequenza del primo modo di vibrare è pari a f0 = 4.336 s, dunque esterna al range sensibile agli effetti di camminamento indotti dal traffico pedonale. Il secondo ponte è una passerella pedonale sempre con luce di 25 m ma con larghezza pari a 2,50 m, costituita da un arco laterale inclinato che sorregge un impalcato formato da tralicci in tubi saldati. Il peso complessivo della struttura metallica della struttura è pari a 7.000 kg.

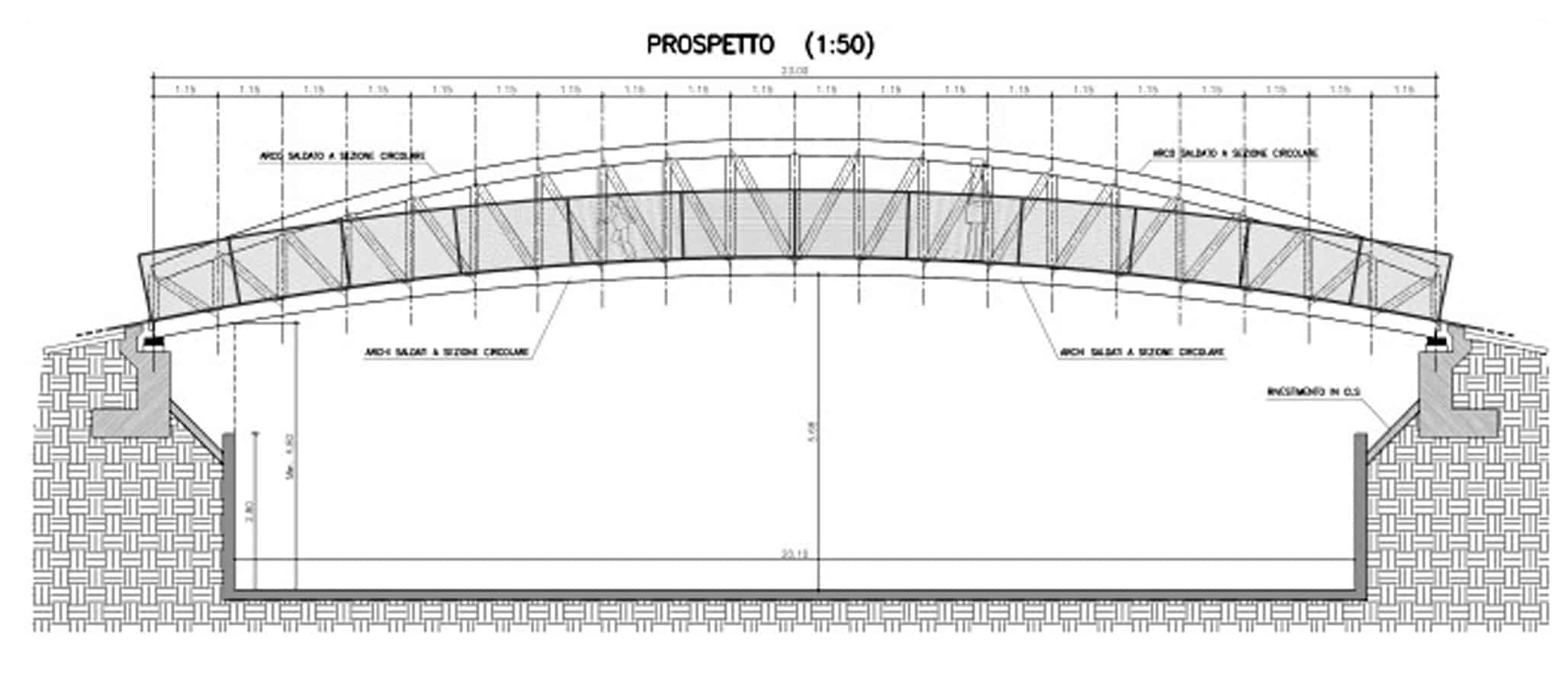

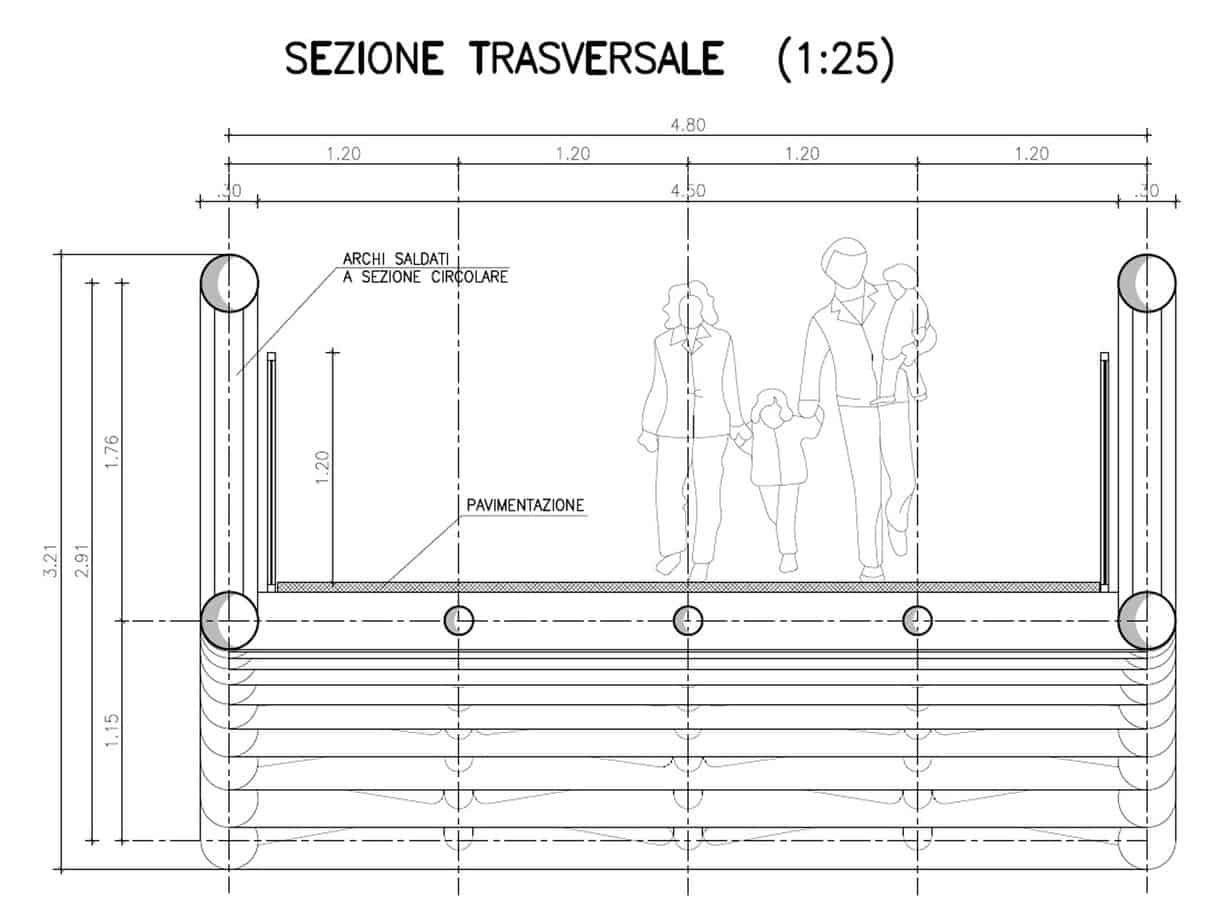

L’ultimo esempio riguarda un’applicazione più semplice ma meno significativa dal punto di vista architettonico e formale: si tratta di tre passerelle ciclopedonali, del peso di 10.000 kg ciascuna, con luce di 23,00 m di prossima costruzione a Elmas, in provincia di Cagliari. Il periodo fondamentale è pari a T0 = 0,322 s, cui corrisponde una frequenza f0 = 3.102 Hz, che esclude la sensibilità effetti dinamici indotti dal camminamento dei pedoni.

Il modesto peso delle strutture di impalcato ha permesso di realizzare fondazioni su plinti di modeste dimensioni. I progetti delle opere presentate sono in corso di realizzazione da parte della Alutek Srl.