La Società Ativa SpA è Concessionaria dell’Autostrada A5 Torino-Ivrea-Valle d’Aosta per il tratto di 51,29 km compreso fra la Tangenziale di Torino e il comune di Quincinetto, confine regionale fra il Piemonte e la Valle d’Aosta, e del raccordo autostradale A4/A5 Ivrea-Santhià di 23,65 km. Le due autostrade costituiscono elementi strutturali della rete della grande viabilità nazionale ed internazionale in quanto rappresentano il collegamento principale verso la Valle d’Aosta e verso i trafori del Monte Bianco e del Gran San Bernardo.

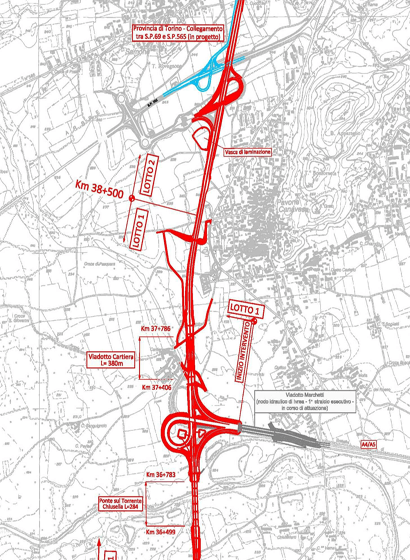

Il progetto di adeguamento dell’Autostrada A5 in corrispondenza del nodo idraulico di Ivrea è stato predisposto sulla base delle richieste e delle indicazioni dalle Autorità Competenti a seguito delle calamità occorse alle strutture autostradali e agli abitati dei Comuni limitrofi a Ivrea nel corso dell’evento alluvionale dell’Ottobre 2000 e precedentemente nel Settembre 1993, con la trasformazione in corridoi ecologici degli attraversamenti fluviali: nelle zone in cui sono previsti i viadotti, i corsi d’acqua hanno oggi a disposizione manufatti di ridotta dimensione che costituiscono una strozzatura anche per i corridoi ecologici che gli stessi corsi d’acqua rappresentano; la realizzazione delle opere d’arte rappresenta anche un beneficio nei confronti del reticolo ecosistemico locale. Il tratto di Dora Baltea in esame, costituente il Nodo idraulico di Ivrea, si localizza geograficamente allo sbocco orografico della Valle d’Aosta, nella pianura canavese orientale, e più esattamente nella conca interna al grande anfiteatro morenico d’Ivrea. La morfologia della zona attraversata è fortemente condizionata dagli affioramenti rocciosi presenti pochi chilometri a Sud-Est dello sbocco della valle nella pianura (zona di Ivrea).

Questi rilievi sbarrano il corso d’acqua: fino a Banchette la direttrice prevalente dell’asta fluviale è NO-SE; il corso d’acqua devia bruscamente (quasi ad angolo retto) all’altezza di Banchette, costeggiando gli affioramenti rocciosi fin oltre la città di Ivrea, mantenendo direzione OSO-ENE; quindi ritorna alla direzione iniziale NO-SE a Sud di Ivrea. Il tratto autostradale corrispondente al nodo idraulico di Ivrea si colloca in posizione baricentrica lungo la direttrice (Autostrada A5 Torino-Ivrea-Aosta) che collega il Capoluogo piemontese con i trafori del Monte Bianco e del Gran San Bernardo. Il tratto autostradale si caratterizza per la presenza dello svincolo di interconnessione con il Raccordo autostradale A4/A5 Ivrea-Santhià che raccorda la suddetta direttrice con l’Autostrada A4 Torino-Milano-Venezia, la principale arteria stradale del Nord Italia. Si tratta pertanto di un nodo stradale di primaria importanza, la cui funzionalità deve essere assicurata anche a fronte di eventi alluvionali eccezionali.

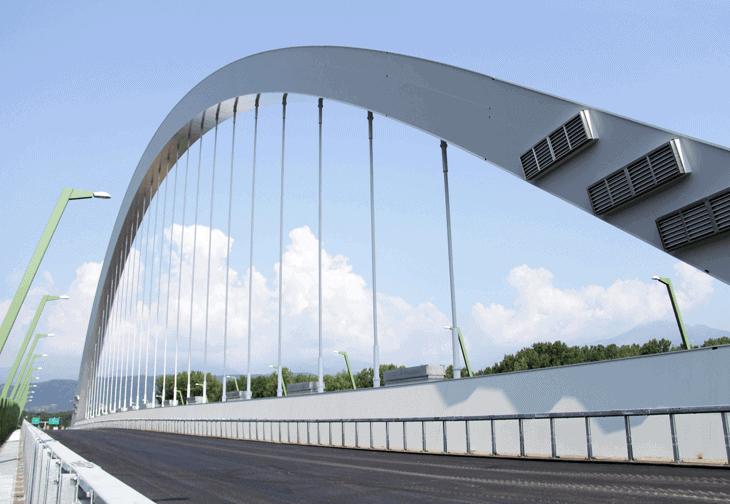

Descrizione del viadotto Marchetti

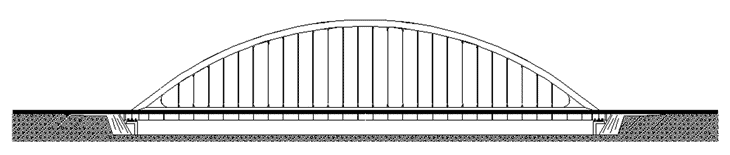

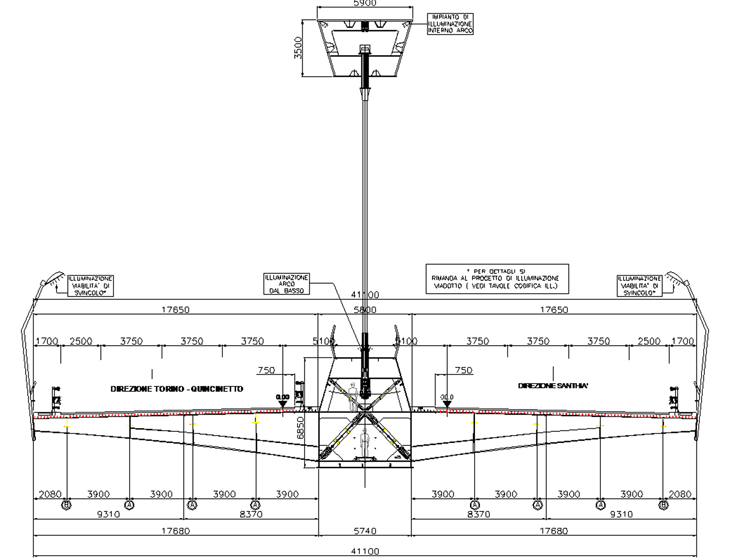

Il Marchetti è un viadotto autostradale di prima categoria, ubicato in frazione Borgata Marchetti nel comune di Pavone Canavese (TO), sulla bretella autostradale A5/A4 Ivrea-Santhià, tra le progressive 0+200 e 0+600. Il viadotto è stato realizzato con una struttura metallica in acciaio S460 M verniciato, ad arco singolo a via inferiore, con luce tra le spalle di 250 m. L’impalcato, appeso all’arco per mezzo dei pendini di sospensione, comprende due carreggiate autostradali, ciascuna larga 14,5 m, più due banchine da 1,35 m e 1,70 m, per un totale di 17,55 m per via. Le suddette carreggiate sono costituite da traversi intermedi (remi), elementi a sbalzo ad altezza variabile realizzati con profili a doppio T in composizione saldata. Essi hanno un’altezza minima di 3.200 mm nel tratto compreso tra le due travi principali e altezza variabile tra 3.200 e 750 mm nelle parti a sbalzo. A causa dell’altezza elevata del remo nella sezione di incastro, nella trave catena si è introdotto un irrigidente longitudinale la cui posizione segue l’andamento della piattabanda inferiore posto a una altezza dal lembo compresso (piattabanda inferiore) variabile tra 850 mm in corrispondenza dell’incastro e 650 mm in corrispondenza della parte finale dell’irrigidente sotto la seconda spina a partire dall’esterno. L’arco metallico, situato in asse all’impalcato sottostante, è costituito da un cassone trapezio a sezione costante (altezza di 3,5 m, base maggiore di 5,9 m e base minore di 3,9 m), incastrato all’impalcato in corrispondenza delle spalle tramite due basi triangolari.

L’impalcato è costituito dalla trave catena centrale, da mensole trasversali ordite ortogonalmente ad essa con passo 8 m e dalla soletta in c.a. di spessore 20 cm gettata su predalles metalliche di spessore 4+1 mm saldate ai remi. La trave catena è costituita da un cassone trapezoidale (altezza 6,85 m, base maggiore 6 m e base minore 3,9 m) la cui sommità giace al di sopra del piano di scorrimento stradale, riparando così gli attacchi delle funi da possibili danneggiamenti dovuti al traffico veicolare. Il cassone è appeso, in corrispondenza dei diaframmi trasversali, ai pendini e quindi all’arco ed è vincolato su ogni spalla per mezzo di due apparecchi di appoggio del tipo Frictum Pendulum disposti con interasse 13 m in corrispondenza dei traversi di appoggio. I venticinque pendini d’appensione sono realizzati con trefoli a fili paralleli con quattro livelli di protezione dalla corrosione.

Le lavorazioni in officina

Gli elementi realizzati in officina hanno comportato un attento riesame delle tematiche costruttive partendo dalla divisione a metà dell’opera tra le due carpenterie Giugliano Costruzioni Metalliche e Omba: la Giugliano è partita dalla spalla Est a pila 2 la Omba dalla spalla Ovest a pila 2 sia per l’arco che per la catena. I problemi dettati dalle dimensioni dell’opera hanno richiesto una sincronizzazione ad hoc delle procedure al fine di conciliare le attività costruttive con la logistica e le lavorazioni. Il dover trasformare un così notevole quantitativo di lamiere e profili ha richiesto, fin dall’inizio, la creazione di un corretto flusso di materiale proveniente dalle acciaierie, in modo da affrontare le varie fasi di lavorazione correttamente e creare un ciclo compatibile con il lay out aziendale.

Tutte le fasi produttive, dall’arrivo del materiale fino alla spedizione presso il cantiere, sono state così ottimizzate:

- controllo della certificazione e della schedatura di ogni singola lamiera (qualità materiale S460M secondo la UNI EN 10025-4) pervenute dalle acciaierie, assegnando ad essa un codice di lavorazione;

- controllo dell’assenza di imperfezioni nelle lamiere tramite controllo dimensionale, visivo e ultrasonoro;

- taglio delle lamiere con impianti automatici ad ossitaglio e al plasma secondo un nesting prestabilito;

- esecuzione, ove necessario, della cianfrinatura delle piattabande e delle anime per la preparazione alla successiva fase di saldatura in cantiere;

- sabbiatura dei pezzi da inviare alla saldatura al fine di evitare inclusioni di impurità;

- saldatura degli elementi principali, quali anime e piattabande, con impianto automatico del tipo Tee-Master ad arco sommerso;

- imbastitura su apposito banco di riscontro di ogni singola trave dove vengono apposti tutti gli elementi secondari;

- saldatura degli elementi mediante procedimenti automatici ad arco sommerso o semi-automatici sotto protezione di gas.Tutti i cordoni d’angolo o le saldature a piena penetrazione vengono realizzati in accordo al quaderno di saldatura precedentemente redatto e approvato dall’Istituto Italiano della Saldatura;

- controllo di tutte le dimensionali e geometriche definite dal progetto;

- controllo di tutte le saldature mediante i controlli visivi e CND. I controlli, così come richiesto dal Committente e D.L. (Ativa Engineering), sono stati eseguiti in presenza di Personale dell’I.I.S.;

- applicazione dei connettori a taglio (tipo Nelson) sulle porzioni superiori dei remi mediante procedimento semi-automatico;

- sabbiatura finale degli elementi;

- protezione delle zone oggetto di successiva saldatura in cantiere;

- trattamento con opportuno ciclo protettivo di vernice di ultima generazione proposto dalla Giugliano Costruzioni Metalliche e approvato dalla D.L. (Ativa Engineering).

Il cantiere

La fase di cantiere è iniziata con un’attenta verifica delle aree di stoccaggio, preassiemaggio, le aree per l’istallazione di strutture adeguate dove disporre magazzini per lo stoccaggio dei materiali di consumo adoperati durante l’esecuzione delle saldature e degli uffici dove svolgere le attività di pianificazione. La preparazione dei luoghi in accordo a quanto previsto dal Piano operativo di sicurezza ha necessitato un’opportuna stabilizzazione del terreno al fine di evitare cedimenti sia in fase di transito dei mezzi operanti che durante il posizionamento di una gru a cavalletto che scorreva su binari ancorati a cordoli di calcestruzzo e libera di muoversi per tutta l’area destinata al montaggio.

Le operazioni propedeutiche alla posa dell’opera si sono svolte direttamente sul campo di varo e sono consistite nell’assemblaggio mediante saldature dei vari conci di trave catena, trave ad arco e remi a sbalzo per accogliere le predalles metalliche indispensabili per le fasi di getto della soletta in cls. Per tale ragione, è stata posta particolare attenzione alla protezione delle zone di saldatura al fine di proteggerle dagli agenti atmosferici che avrebbero potuto inficiare il risultato finale includendo impurità. Si è dunque provveduto a realizzare dei capannoni delle dimensioni adatte ad accogliere le travi in saldatura longitudinale che fungesse da ricovero e permettesse agli operatori la piena accessibilità a tutte le saldature da eseguire. Terminato un ciclo operativo, ogni saldatura è stata oggetto dei dovuti controlli CND ad opera del Personale dell’I.I.S..

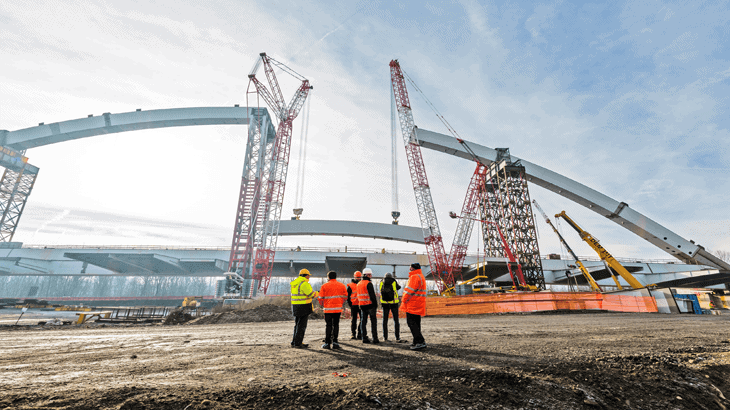

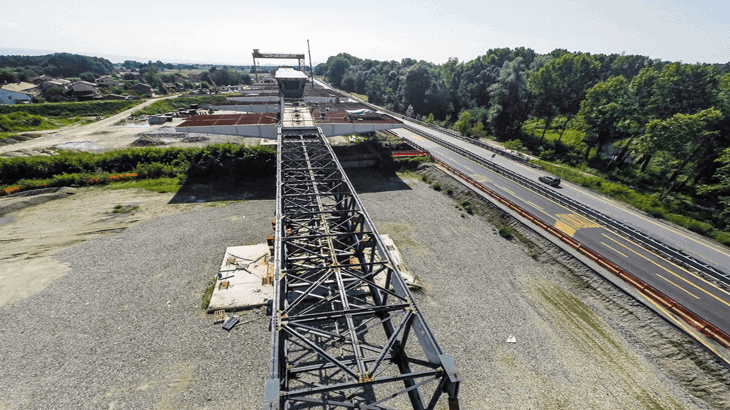

Il varo

La metodologia di varo ha previsto l’assiemaggio del viadotto in campo varo (retro spalla), a seguire il varo di punta, a movimento traslatorio, dalla parte di viadotto costruita attraverso un sistema di martinetti idraulici che, ancorati alla spalla in cls, hanno spinto il viadotto attraverso delle barre dywidag opportunamente dimensionate, fissate sotto la piattabanda inferiore della trave catena. Allo scopo di permettere il varo e quindi di gestire la luce tra le due spalle (250 m), sono state istallate tre pile provvisorie in acciaio a distanza di circa 67 m tra loro. Esse erano composte da moduli bullonati di varie altezze formati da quattro colonne tipologiche che opportunamente controventate si elevavano fino all’altezza richiesta dallo stato d’avanzamento, dimensionati affinché ci fossero le giuste condizioni di robustezza, leggerezza, versatilità e velocità di assemblaggio, ancorate a delle platee in c.a. in grado di accoglierle per mezzo di tirafondi annegati nel getto.

Allo scopo di diminuire le sollecitazioni nel viadotto in fase di varo e le reazioni di appoggio sulle pile, si è utilizzata una struttura reticolare spaziale denominata avambecco composta da due tralicci verticali lunghi 42 m controventati orizzontalmente e muniti di diaframmi per la ripartizione dei carichi trasversali. L’avambecco è connesso sulla scarpa della trave catena attraverso appositi giunti bullonati, mentre in punta presenta un sistema di cerniere, vincolo realizzato con appositi martinetti che, variando la loro lunghezza, modificano l’inclinazione in punta dell’avambecco. Per assicurare il più possibile l’andamento ritmico del varo, la configurazione geometrica dell’avambecco rispecchia quella parabolica della catena. Avendo a disposizione sul retro spalla un’area limitata, non è stato possibile costruire l’intero viadotto per poi vararlo; quindi il varo è stato ripetuto in sequenze di circa 24 m, pari alla lunghezza del viadotto assemblato in retro spalla.

Le travi ad arco

La struttura ad arco si presenta con dei moduli trapezoidali molto robusti ad andamento parabolico. Quindi, al fine di ridurre al minimo le movimentazioni, essa è stata assemblata sul campo varo e sollevata sulla trave catena prima di ogni varo, in modo che a spinta completata ogni macro concio di arco a sollevamento completato raggiungesse la propria configurazione spaziale. Verifica della forma dell’arco e dell’alloggiamento dei pendini Dopo il montaggio dell’ultimo concio, in accordo con la Committenza, si è deciso di realizzare una nuova scansione del viadotto, in modo da poter valutare l’andamento dell’arco nello spazio. In questo caso, sono state effettuate tre scansioni (dai punti della rete P e Z02 e una terza da un punto intermedio al viadotto) con grado di dettaglio elevato per avere un dato completo di tutti gli elementi montati fino a quel momento. I tre punti di stazione sono stati necessari anche per poter avere il minor quantitativo di zone “in ombra” possibile, in quanto erano presenti diversi ostacoli che celavano diversi elementi: infatti, oltre alle gru ancora in fase di smontaggio, vi erano collocate diverse “capannine” necessarie per la fase di saldatura dei giunti tra i conci e le travi di testa pila.

Conclusioni

La grande opera citata, attualmente in esercizio, è stata realizzata in tempi record rispettando il programma lavori imposto dal Committente per un’opera che non ha precedenti e, data la sua enorme importanza sia per la viabilità del Nord del Paese che per quanto riguarda l’aspetto ingegneristico di quanto essa rappresenta.

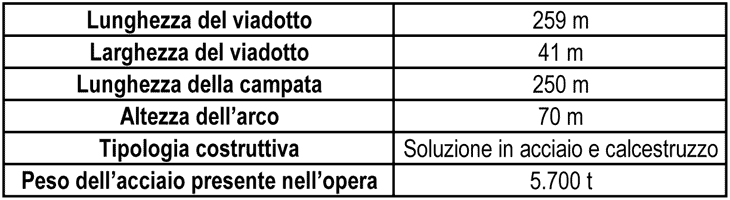

Dati tecnici

- Contraente Generale: Marchetti Scarl

- Committente: Ativa SpA

- Direttore dei Lavori: Ing. Petrali Roberto

- Progetto esecutivo: Seteco Ingegneria

- Progetto costruttivo: Giugliano Engineering Srl

- Esecuzione impalcato impalcato metallico: Giugliano Costruzioni

- Metalliche Srl e Omba Impianti & Engineering SpA

- Progetto delle attrezzature di varo: Giugliano Costruzioni Metalliche

- Srl e Omba Impianti & Engineering SpA

- Costruzioni delle attrezzature di varo: Giugliano Costruzioni

- Metalliche Srl e Omba Impianti & Engineering SpA

Ringraziamenti

Un particolare ringraziamento per la collaborazione sia in fase progettuale che in work in progress va alla Direzione dei Lavori nella persona dell’Ing. Petrari, al Committente Marchetti Scarl nella persona dell’Ing. Ridella e a tutte le persone coinvolte su quanto progettato e costruito.