Il cemento utilizzato per il confezionamento dei conci è stato il 52,5 R tipo I sfuso prodotto presso lo stabilimento di Robilante (CN) della Buzzi Unicem SpA, di cui – tra il 2013 e il 2014 – ne sono state fornite circa 26.000 t. Lo stabilimento è costituito da un capannone principale di 2.600 m2 nel quale sono collocati:

- i casseri per la realizzazione dei conci;

- la centrale di betonaggio e l’unità di getto;

- il sistema di maturazione a vapore;

- la linea delle finiture che prevede anche il fissaggio della guarnizione di tenuta dei conci;

- uno spazio di pre-stoccaggio dei conci per permettere ai concidi rimanere nel capannone a fine del ciclo di produzione.

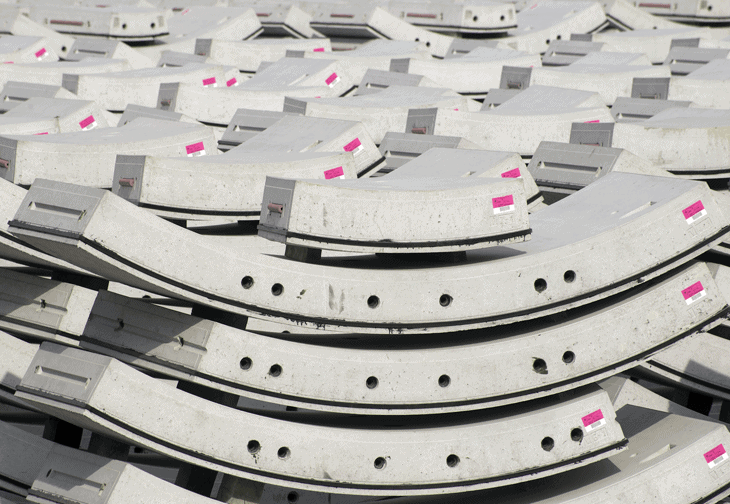

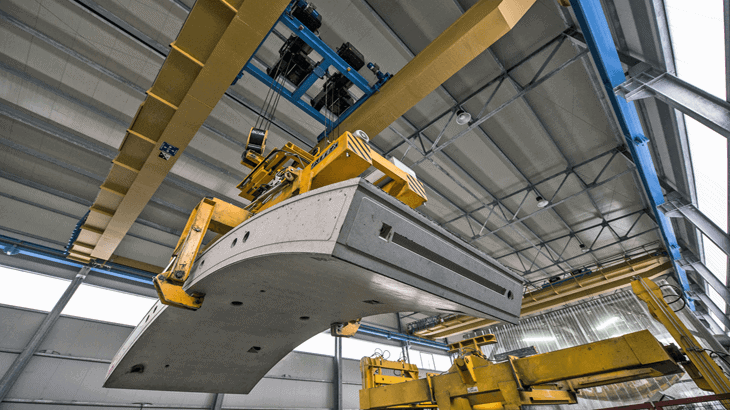

Un’altra area coperta adiacente al capannone viene utilizzata per la costruzione delle gabbie d’armatura dei manufatti. Per lo stoccaggio provvisorio degli anelli finiti viene usato un piazzale esterno di oltre 4.000 m2 vicino al capannone di produzione. In seguito, gli elementi degli anelli (conci) vengono caricati sui camion e trasportati alla piattaforma esterna francese sita in località Modane per poi essere messi in opera. Il lotto italiano della nuova galleria di sicurezza ha una lunghezza di circa 6.400 m. Ogni anello è costituito da sette elementi differenti (conci), di cui uno piccolo chiamato “concio chiave”. Un concio standard è largo 1,8 m per 0,40 m di spessore; l’anello ha un diametro interno di 8,20 m e un diametro esterno di 9 m, e prevede per la sua realizzazione 20 m3 di calcestruzzo.

Per scavare e rivestire i 6.400 m di galleria sono occorsi 3.556 anelli (24.892 conci), pari ad una produzione totale di calcestruzzo di oltre 71.000 m3. A tale scopo, sono stati costruiti cinque set di casseri completi (35 stampi) montati su dei carrelli che avanzano sulla linea di lavoro automatizzata (chiamata carosello) e su tale linea avvengono le operazioni di pulizia e oliatura, posa delle armature, inserimento degli inserti, getto del calcestruzzo prodotto da apposito impianto di betonaggio e collegato alla linea di lavoro tramite benna con ruote montata su binario) con classe di consistenza S1 e classe di resistenza RCK55, ingresso nella camera di maturazione a vapore e permanenza per il tempo necessario alla stagionatura (in media 7 ore). Terminata la maturazione, si procede con la scasseratura del concio e mentre il cassero è preparato per riprendere il ciclo produttivo, sul concio viene applicata una doppia etichetta con codice a barre per l’identificazione e la tracciabilità dell’elemento che viene realizzato in regime di qualità.

Ogni elemento viene successivamente trasferito alla zona di finitura (incollaggio guarnizione); da qui esce poi per il pre-stoccaggio provvisorio che prevede una sosta di circa 24 ore all’interno dello stabilimento dove, una volta raggiunto il numero di conci formanti l’anello, viene trasportato sul piazzale esterno e stoccato per almeno 28 giorni in attesa di essere caricato e portato a destinazione. Il ciclo produttivo prevedeva due turni lavorativi al giorno con una realizzazione media giornaliera di 35 conci per turno, producendo così dieci anelli completi al giorno. Per ogni turno lavorativo sono stai impegnati 15 addetti destinati a predisporre la produzione e i getti del calcestruzzo, a cui si aggiungono altri dieci addetti impegnati nella costruzione delle 70 gabbie d’armatura necessarie al fabbisogno giornaliero, e altri quattro destinati ai servizi (elettricista, meccanico, autisti per trasporto conci, operatori sollevatori per scarico e carico conci).

Dati tecnici

- Committente: SITAF SpA

- Oggetto dei lavori: lavori per la realizzazione della galleria di sicurezza del Frejus (Lotto 2), opere civili lato Italia

- Stazione Appaltante: ATI composta da Itinera SpA, Razel, BEC Sas e Mattioda Pierino & Figli SpA

- Progettisti del Progetto esecutivo: ATI composta da SINA SpA, NET Engineering e Sintel Engineering Srl

- Progettazione e coordinamento della sicurezza in fase di progettazione: Ing. Fausto Cioci della Sintel Engineering Srl

- Direzione dei Lavori e coordinamento della sicurezza in fase di esecuzione: Ing. Stefano Torresani della SWS Engineering SpA

- Direzione Tecnica: Ing. Alessandro Lencioni di Itinera SpA

- Direzione di Cantiere: Ing. Alfonso Ratti di Itinera SpA

- RUP: Ing. Massimo Berti

A firma di

- Luigi Martinotti, Coordinatore e Responsabile di zona della Buzzi Unicem SpA

- Marco Giordano, Referente Commerciale della Buzzi Unicem SpA

- Mauro Pelucchi, Assistente Tecnico della zona Nord-Ovest della Buzzi Unicem SpA

- Alfonso Ratti, Ingegnere e Direttore di cantiere di Itinera SpA

- Ugo Lai, Geometra e Responsabile dello stabilimento conci di Itinera SpA

- Alessandro Lencioni, Ingegnere e Direttore Tecnico di Itinera SpA