Un po’ di storia

La Betek è un’Azienda tedesca, parte del Simon-Group, le cui origini risalgono al lontano 1918.

Il Gruppo comprende oggi Simon Furniture Fittings, Simon Electroplating, Simon Sintering Technology, Sitek, Siku e appunto Betek. In breve, Specialisti di metalli. La sede di Betek è attualmente ad Aichhalden nella Foresta Nera.

La Betek è dunque parte di un grande Gruppo ma ha ancora dimensioni tali da rendere possibile quella flessibilità e reattività sulle problematiche dei Clienti che la pongono oggi ai vertici della produzione di parti di usura in carburo di tungsteno per oltre dieci campi di applicazione.

Nel 1982 inizia la partnership con Wirtgen dedicandosi principalmente al mercato delle frese ma oggi la collaborazione si estende a tutti i marchi del Gruppo. La flessibilità della Betek bene si sposa con il concetto Wirtgen del” learning by doing” che rende possibile con immediatezza migliorare i prodotti attraverso un monitoraggio continuo delle applicazioni in cantiere.

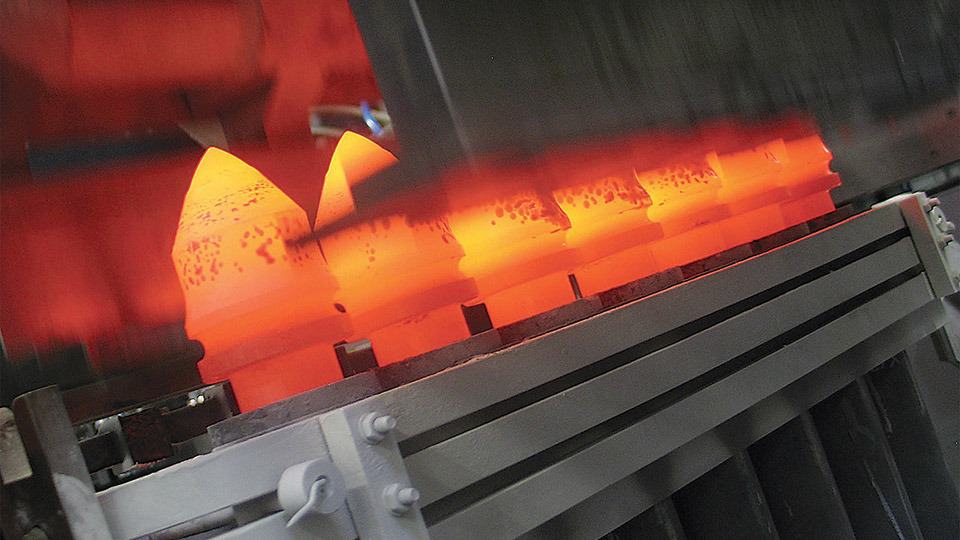

La materia prima

Non sarebbe pensabile poter chiedere ad una fresa da cava di asportare centinaia di tonnellate di materiale ogni ora magari 24 ore su 24 senza i giusti utensili. A questi stessi utensili, peraltro, si chiedono doti anche contrastanti: buona penetrazione, resistenza all’usura, capacità di assorbire le sollecitazioni e altro ancora.

Come è fatto allora un utensile per riuscire ad asportare roccia, calcestruzzo o conglomerati bituminosi mantenendo le usure entro livelli economicamente vantaggiosi?

La risposta è inizialmente semplice e ben nota a molti: è fatto di acciaio (corpo) e carburo di tungsteno (punta). Ma c’è dell’altro. Il carburo di tungsteno (ottenuto appunto dall’unione e riscaldamento di polveri di tungsteno e carbonio) ha le seguenti proprietà:

- elevata durezza;

- elevata resistenza all’usura;

- elevata resistenza alla compressione ma porta con sé aspetti più critici (relativamente parlando): resistenza agli urti e resistenza agli sbalzi termici.

Molto duro ma allora anche fragile e dunque soggetto a rotture da impatto; esattamente il tipo di sollecitazione cui un utensile da fresatura è soggetto, e che invece deve resistere a tutto o quasi e durare il più a lungo possibile. Qual è la soluzione al problema? La soluzione è il cobalto, noto per il suo pigmento di colore blu da secoli utilizzato per colorare vetro e ceramiche e che ha la particolarità di introdurre un elemento di duttilità che stempera la fragilità del carburo di tungsteno.

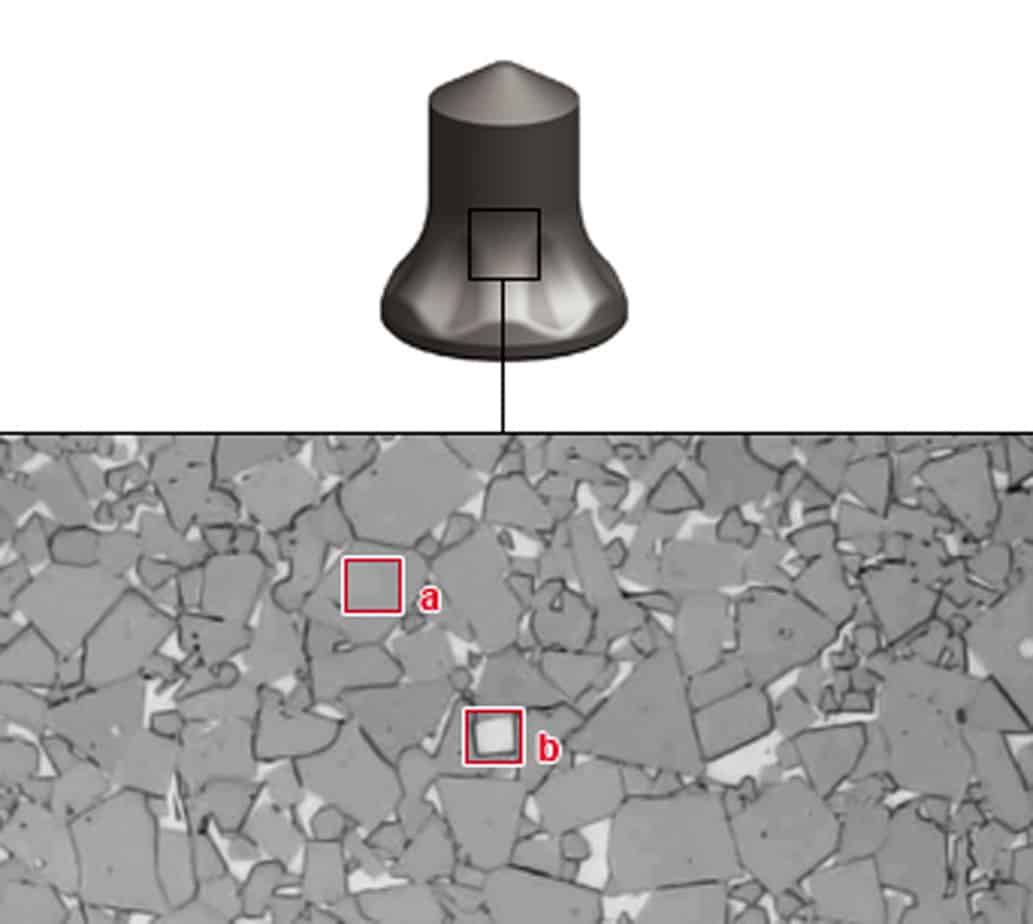

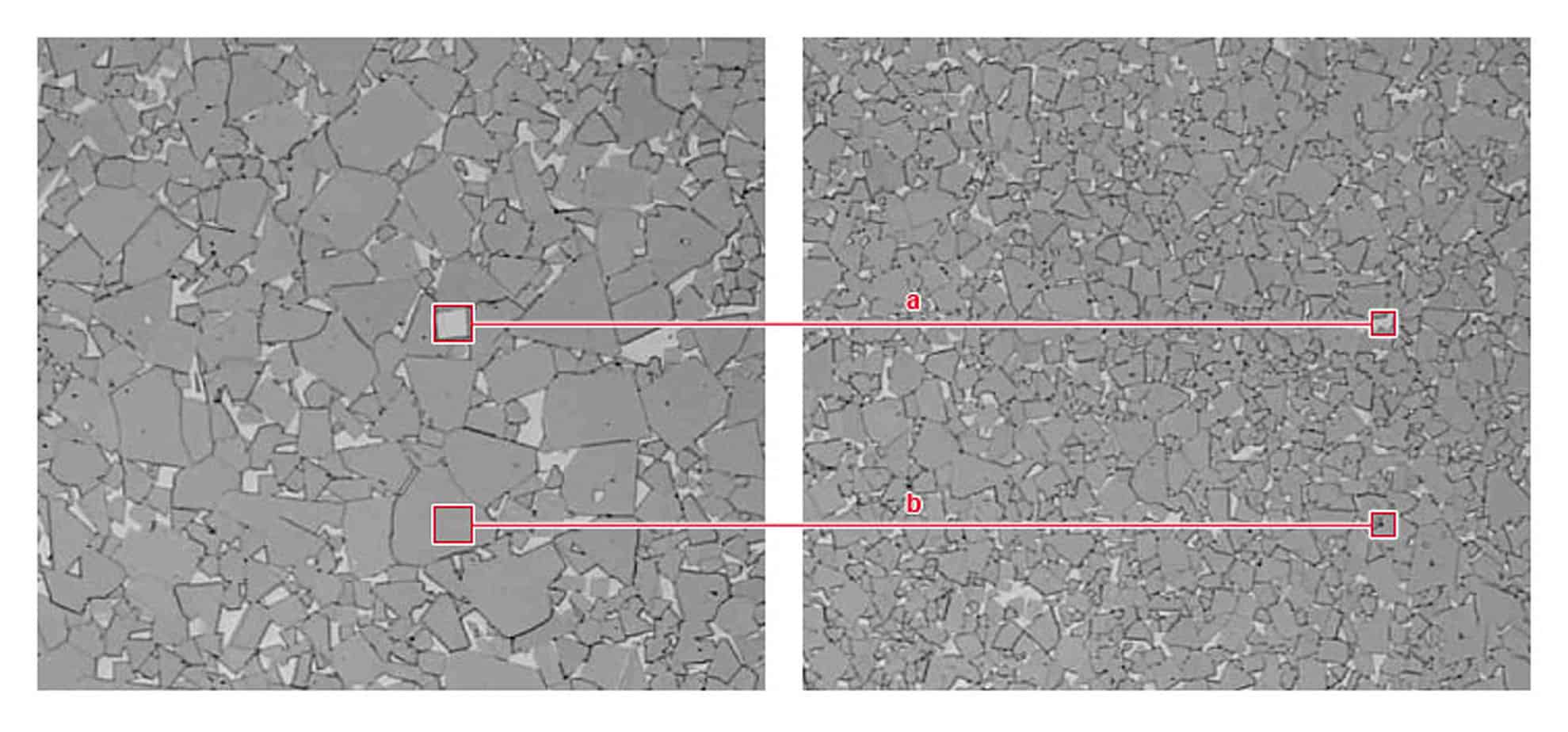

Il carburo di tungsteno (circa 94%) e il cobalto (circa 6%) vengono mescolati e macinati in una sorta di polvere. Questa miscela viene riscaldata e poi pressata, ottenendo così un solido dal quale si ricavano le forme volute (si raggiunge una densità di circa il 50% di quella finale). È grazie poi al processo di sinterizzazione che il cobalto si liquefa (è l’unico che fonde) e va a formare una matrice cementante tra le particelle di carburo.

Il processo porta ad una riduzione di volume e all’eliminazione di vuoti. Ora, poiché le esigenze di un produttore sono tante quante i campi di applicazione, si capisce come quante variabili debbano essere sapientemente percepite e interpretate. Ecco perché non tutti gli utensili sono uguali: materia prima (molte le differenze tra le partite di “raw material” dicono gli Specialisti), know-how e processi industriali fanno la differenza. Ma la punta, per quanto di fondamentale importanza, è solo una parte del dente: c’è dell’altro.

Utensili a confronto

Per rimanere in ambito Wirtgen gli utensili di riferimento sono denti da fresa, denti da stabilizzatrice/riciclatrice e denti da fresa mineraria. Applicazioni molto diverse tra loro che richiedono l’individuazione di fattori chiave. I fattori che influiscono sul progetto e sulla realizzazione dell’utensile si possono riassumere in:

- materiale da lavorare in primis;

- tipo di macchina (avanzamento, potenza del sistema di raffreddamento utensili, ecc.);

- geometria dell’utensile.

Il problema è che a ben vedere non esiste un materiale uguale all’altro; questa variabilità raggiunge il suo massimo estremo nelle applicazioni da cava in roccia. In particolare, i fattori del materiale da fresare che influiscono sono la granulometria, la resistenza (compressione e trazione) e il tipo di legante nel caso dei materiali stradali e naturalmente la mineralogia dell’aggregato o della roccia (presenza di silice, ecc.).

Un conglomerato bituminoso potrebbe porre più problemi di rotazione dell’utensile rispetto ad una lastra in calcestruzzo ma quest’ultima pone delle problematiche di rottura più marcate. O ancora, lavorare in presenza di materiali bagnati può migliorare l’aspetto raffreddamento mentre le temperature elevate in un conglomerato bituminoso potrebbero rendere più difficile la rotazione del dente.

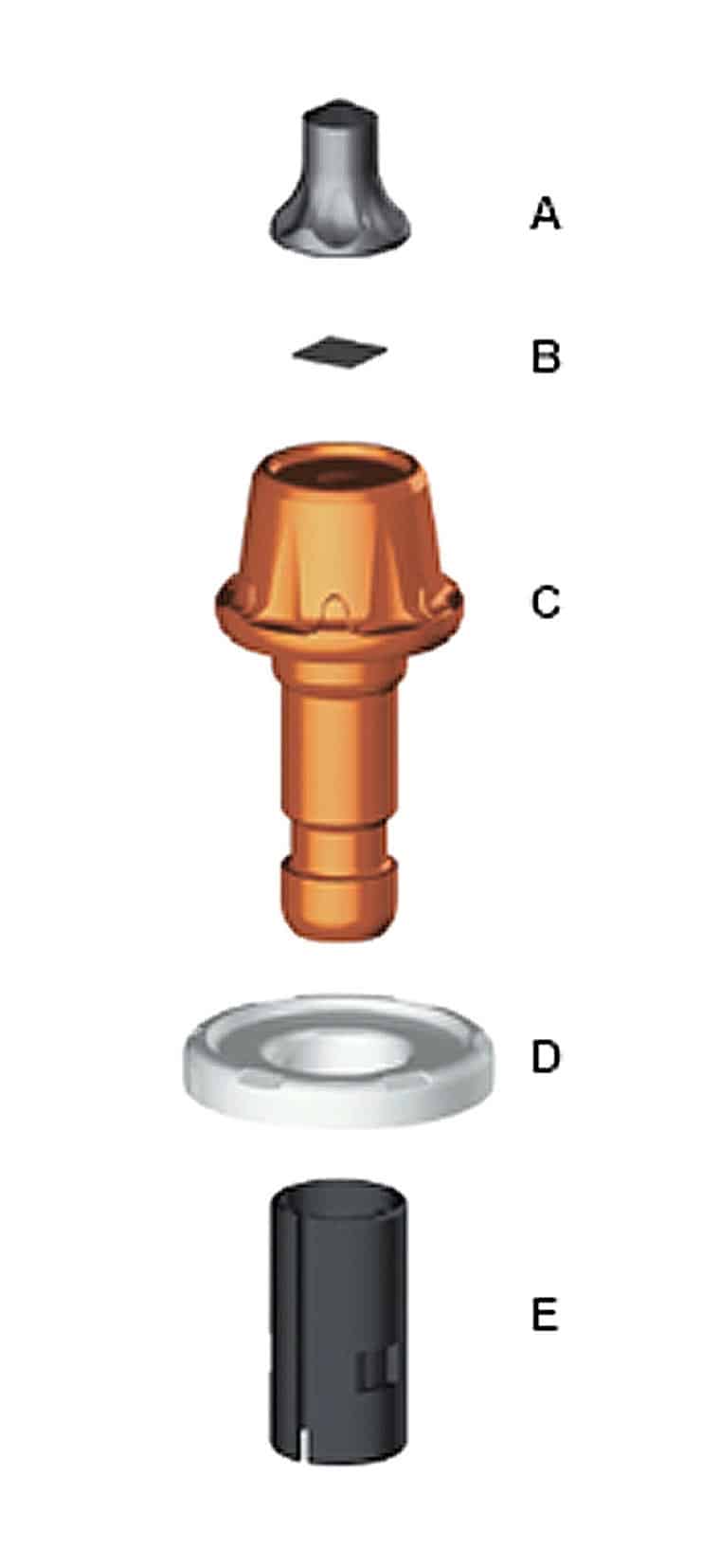

Anatomia di un utensile

La punta in carburo di tungsteno

Come accennato, è di estrema importanza saper ottenere la migliore combinazione tra resistenza meccanica (soprattutto alle alte temperature che si generano durante la fresatura) e resistenza all’abrasione; pertanto, la granulometria e le percentuali di cobalto sono pensate ad hoc.

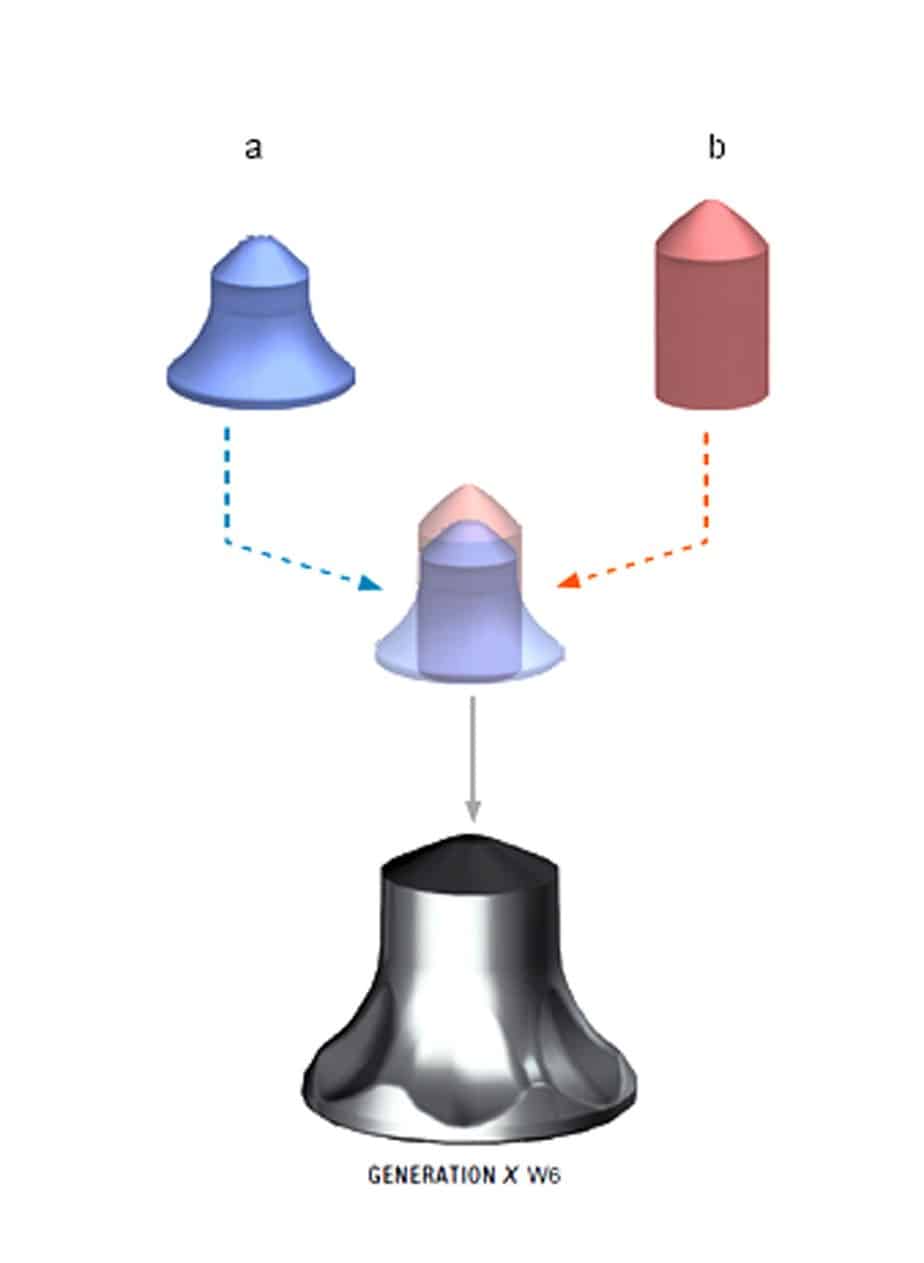

La geometria dell’inserto di carburo non è casuale. Esistono forme svasate (dette a cappuccio) e cilindriche. Tendenzialmente quelle cilindriche sono pensate per un utilizzo in materiali più durevoli, dove la resistenza alla sollecitazione meccanica è più elevata. Come sempre si tratta di un compromesso: infatti, nella ultima generazione Betek si utilizza una forma intermedia che incrementa le prestazioni di taglio aumentando contemporaneamente la durata dell’utensile.

La placca di brasatura garantisce l’unione tra punta e corpo

Non è un risultato facile da ottenere se si pensa che le alte temperature che si osservano durante l’esercizio generano differenziali di espansione nel corpo di acciaio e nella punta di carburo.

Un corpo in acciaio per resistere a rotture ed usure

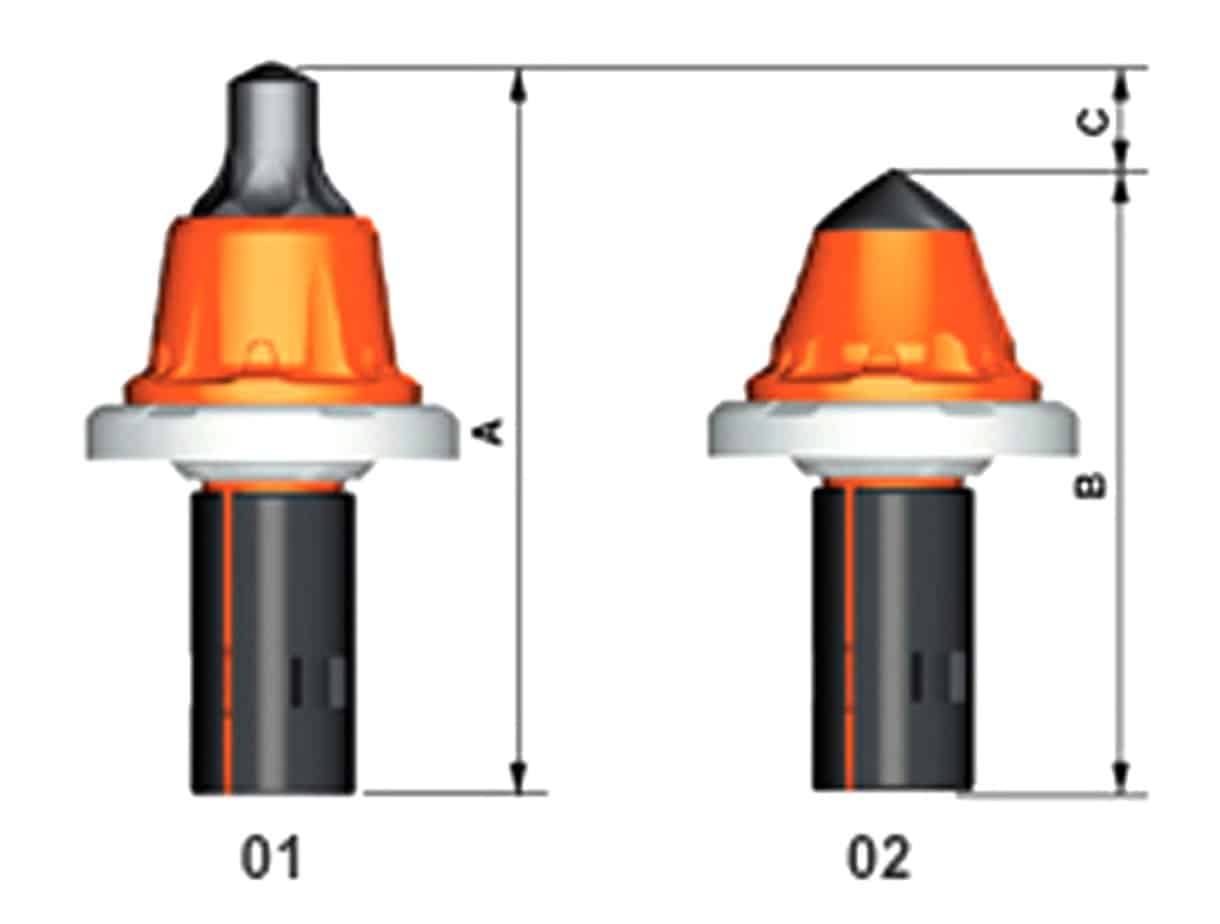

È interessante notare come, anche in questo caso, occorra mediare tra due esigenze diverse. La testa del gambo e lo stelo hanno durezze modulate. Mentre lo stelo deve resistere, assorbendole, ad enormi sollecitazioni di taglio, la testa – in contatto con il materiale – deve soprattutto garantire resistenza all’usura e quindi è dotata di maggiore durezza.

Una piastra di usura a protezione del portautensile

In realtà, questo semplice anello svolge varie importanti funzioni. Precomprime il manicotto per rendere agevole il montaggio dell’utensile, protegge il portautensile (con 45 mm di diametro ne garantisce la completa protezione), migliora la rotazione dell’utensile, agisce come un dispositivo di autocentraggio garantendo un posizionamento sicuro e usure minori.

Il manicotto

Il manicotto garantisce il posizionamento dell’utensile nel porta utensile, protegge il foro del portautensile, assorbe le sollecitazioni, garantisce la rotazione dell’utensile attorno al proprio asse assicurandone l’usura uniforme.