Nel mese di Marzo, l’Impresa Pesaresi ha eseguito diversi interventi sulla pista di Misano Adriatico (RN), tra cui il rifacimento totale del tappeto d’usura della pista: lunga 4.220 m pari a circa 53.000 m2 di asfalto.

Sotto la guida progettuale dell’Ing. Zaffelli (Studio Dromo) è stata rinnovata completamente la tessitura del tappeto e il laboratorio STS mobile di Ancona, con l’Ing. Tattolo, ha provveduto ad assistere i lavori nella fase di progettazione e controllo tecnologico dei materiali.

Le elevate velocità hanno imposto una valutazione attenta e severa del legante: la scelta è caduta sul nuovo Styrelf® 15 HPTR prodotto dalla TotalErg SpA dall’impianto Bitumtec di Torino. I bitumi modificati Styrelf® sono tutti ottenuti con un processo produttivo di cui Total, e TotalErg per l’Italia, è titolare e che ha maturato attraverso diversi decenni di esperienza in numerosi impianti distribuiti in tutta Europa; anzi, in tutto il mondo, visto che la produzione di Styrelf® è presente anche negli Stati Uniti, negli Emirati Arabi e in India. Per un progetto così impegnativo, grazie anche alle precedenti esperienze del Progettista, si è reso evidente che fosse necessario un prodotto che rappresentasse una ulteriore evoluzione.

La nuova versione dello Styrelf®, infatti, nasce dal bilanciamento di due diverse esigenze: “High Performance” e “Temperature Reduction”, di cui HP-TR è l’acronimo.

Nella produzione di bitumi modificati spesso si ricercano le alte prestazioni, penalizzando così la viscosità del prodotto; con lo scopo successivamente di aumentarla, si costringono poi le Imprese esecutrici a condizioni di produzione e stesa molto severe in termini di tempi e temperature; così, se da un lato si aumenta l’efficacia del potere coesivo del legante, dall’altra si costringe il Produttore dell’asfalto all’uso di temperature, tempi di esecuzione e tecniche di compattazione impegnative e rischiose. Quindi il rischio di realizzare manufatti non sufficientemente compattati e di eludere i contributi migliorativi del legante prestazionale è sempre dietro l’angolo.

Nello studio della nuova formulazione dello Styrelf® 15 HPTR si è tenuto conto della necessità di ridurre le temperature di lavorazione anche in funzione delle condizioni climatiche della stagione. Pertanto, è stato possibile realizzare un legante performante e sufficientemente lavorabile ed ottenere un’adeguata compattazione anche con la nuova curva estremamente impegnativa come quella prevista dal Progettista nel caso di Misano.

Una delle caratteristiche particolarmente apprezzate in fase di omologazione del prodotto da parte della Committenza e dell’Impresa è stato il parametro di coesione (si fa riferimento alla prova di Force Ductility che misura l’energia messa in gioco nella deformazione di un campione): lo Styrelf® 15 HPTR aveva valori decisamente più alti di quanto offerto da prodotti concorrenti (era richiesta espressamente una coesione maggiore di 6 J/cm2).

È importante sottolineare che il valore della coesione viene raramente preso in considerazione nella progettazione di asfalti: evidentemente in questo contesto le sollecitazioni sull’asfalto e la ricerca delle prestazioni in termini di velocità dei veicoli erano necessità non trascurabili. La coesione (unitamente all’adesione) è invece un parametro fondamentale anche per le pavimentazioni più comuni: il bitume, sia modificato che non, svolge nel conglomerato bituminoso il ruolo di legante di un materiale che altrimenti sarebbe “sciolto”. Pertanto, la capacità del legante ad esercitare la funzione di “collante” è estremamente importante per tutti gli asfalti.

In diversi studi si è dimostrato che la vita utile di un asfalto realizzato con bitume modificato con polimeri elastomerici (quelli per l’appunto utilizzati nelle produzione della gamma Styrelf®) è quasi il triplo di quella di un asfalto realizzato con bitume tradizionale.

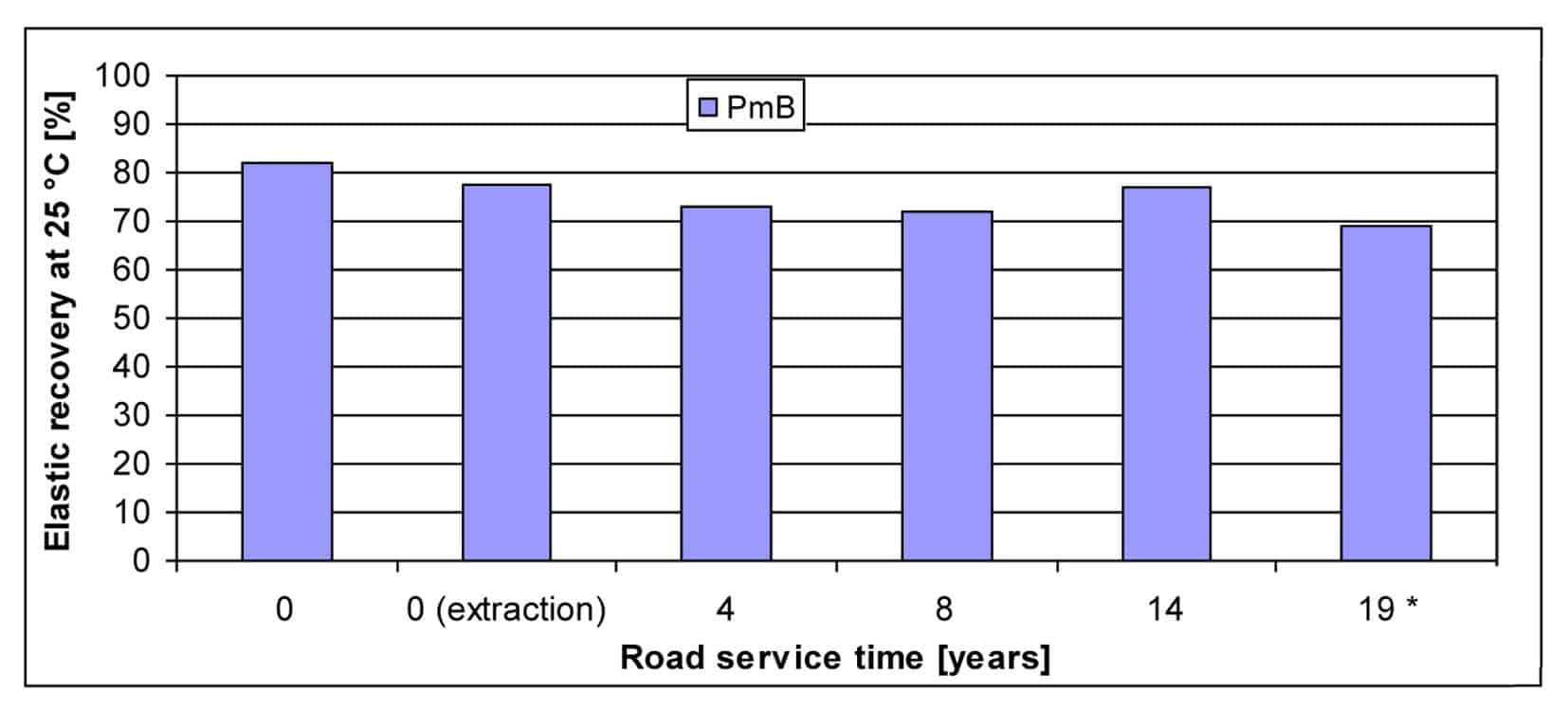

Nello studio già presentato in questa rivista dal Laboratorio Trasporti del Politecnico di Losanna, non si riportavano dati sul test di coesione, ma sul “Ritorno Elastico” che per certi versi è molto simile: da questi dati risultava evidente che, sebbene nel corso di 19 anni il processo d’ossidazione avesse alterato i parametri classici (Penetrazione e Rammollimento) del bitume estratto dall’opera in esame, la caratteristica di elasticità aveva invece subito in un ventennio una perdita di appena il 10%, rimanendo a livelli comunque buoni.

In quello stesso studio, grazie ad altri test, si evidenziava inoltre che la struttura polimerica, all’interno del bitume modificato, rimaneva inalterata, nonostante l’ossidazione avesse coinvolto le altre molecole presenti nel bitume; e questa è la ragione per cui negli anni si è conservata l’elasticità del materiale. Come anticipato però, purtroppo, quello studio non prendeva in esame il parametro della coesione, pertanto non abbiamo evidenze sul decadimento di questo parametro, pur essendo tuttavia i due parametri strettamente correlati.

Mettendo da parte il caso eccezionale del circuito di Misano dove lo Styrelf® 15 HPTR presentava caratteristiche superiori a quelle dei comuni bitumi modificati, la domanda è ovvia: perché non si usano più spesso questi tipi di bitumi?

La risposta più semplice è che questi prodotti sono meno economici dei bitumi normali; tuttavia, se si prova a confrontare due asfalti della stessa tipologia (come nel caso dello studio citato), l’incremento di costo – che in ogni caso non può essere maggiore del 30% (valore stimato dal SITEB) – è ampiamente controbilanciato dall’aumento della vita utile del manufatto stesso. Infatti, un asfalto realizzato con bitume modificato dura il doppio, e anzi molto spesso il triplo, di un asfalto con bitume normale; l’iniziale aumento di costo quindi si traduce alla fine in un risparmio di circa il 55% dei costi di manutenzione nel ciclo di vita utile del manufatto. Sebbene l’esperienza dei Produttori di bitumi modificati – e Total tra i primi – sia ormai più che trentennale, l’uso di questi leganti rappresenta ancora soltanto una piccola quota delle vendite del bitume in Italia, da sempre oscillante attorno al 10% (14% eccezionalmente nel 2014 – dati del SITEB).

Ovviamente l’importante crisi economica di questi ultimi anni ha condizionato l’entità degli investimenti per la conservazione delle strade, urbane ed extra-urbane, riducendoli drasticamente e in qualche caso azzerandoli. Infatti, la produzione di asfalti è calata progressivamente fino ad arrivare nel 2014 ad essere il 56% di quella del 2007; questo dato da solo evidenzia l’insufficienza degli investimenti per fronteggiare l’ammaloramento del patrimonio stradale. Sarebbe invece utile, proprio in queste circostanze, ricordare che un prodotto più duraturo diventa alla fine più economico e quindi più “sostenibile”.