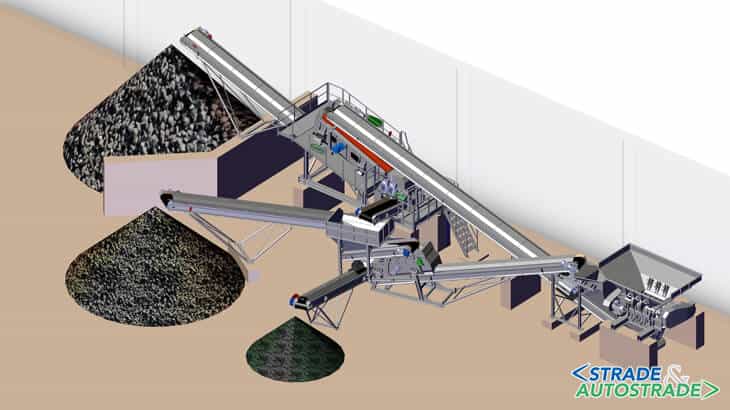

Siamo stati invitati presso la sede di Sangalli SpA (www.sangallispa.it) a Mapello (BG) per incontrare il Titolare Marco Sangalli alla presenza dell’Ing. Andrea Trentini e di Valter Carlesso, rispettivamente Sales Manager e Agente di zona della Cams Srl (www.camssrl.it), che ha fornito all’Azienda un innovativo impianto in sequenza per la disgregazione del fresato.

Oltre che per vederlo in funzione e capire ragioni ed esigenze alla base di questa scelta, l’incontro ci ha fornito l’occasione per affrontare con il padrone di casa alcuni temi di particolare interesse sia per l’Impresa, attiva nel settore stradale da quattro decenni, che per noi di “Strade & Autostrade”: recupero a caldo e a freddo, innovazione, ricerca e digitalizzazione del processo produttivo.

Il funzionamento e l’alimentazione

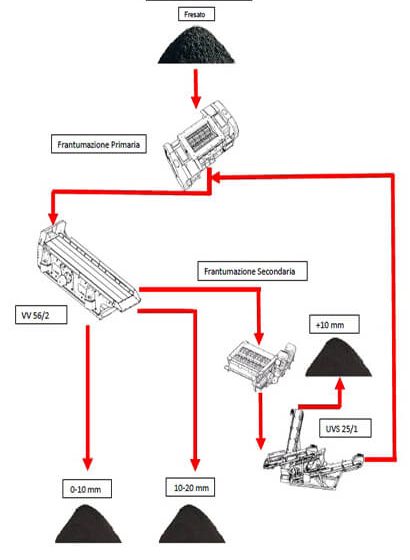

L’impianto funziona in sequenza ed è controllato da un sistema di automatismo tramite un Controllore a Logica Programmabile (PLC) che, con una semplice scheda SIM dati, permette di controllare il funzionamento e ricevere i dati di produzione dello stesso direttamente su un qualsiasi pc aziendale, interagendo con il sistema gestionale del cantiere.

Tramite l’ausilio di una pala gommata si introduce il materiale da lavorare direttamente in tramoggia. Questa è dotata di spintori idraulici che, in presenza di materiale dalle dimensioni elevate (lastre), si possono utilizzare per pre-frantumare il materiale, portandolo a una dimensione ideale per l’angolo di presa dei denti del frantumatore primario, ed evitando in questo modo l’effetto ponte.

I tempi di intervento degli spintori si possono settare in funzione della curva granulometrica in ingresso, scegliendo fra tre tipi di settaggio pre-impostati per altrettanti tipi di curve: materiale fine, medio e grande.